La forgiatura a caldo è solitamente la scelta migliore per forme più grand...

PER SAPERNE DI PIÙ

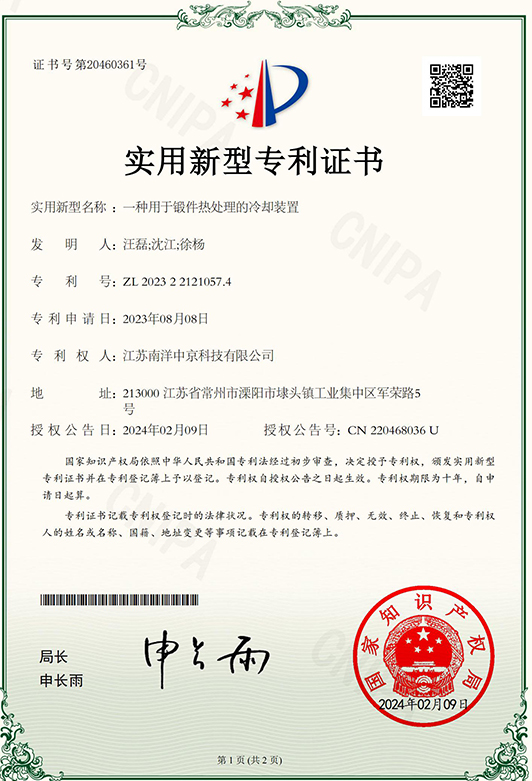

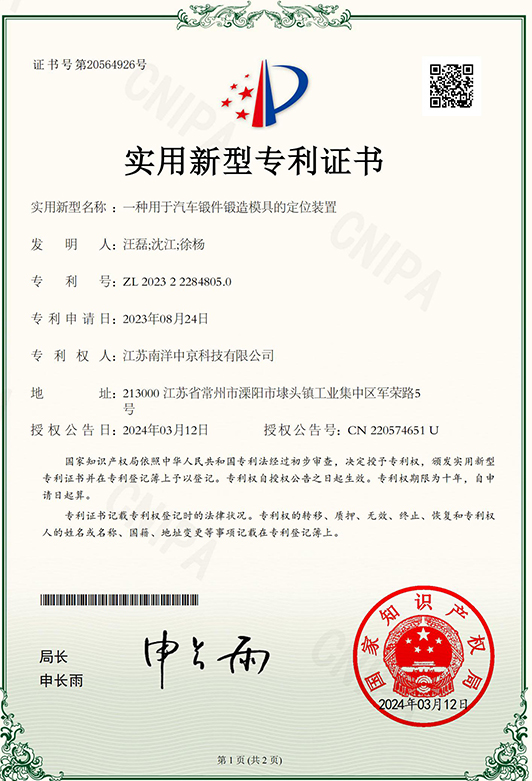

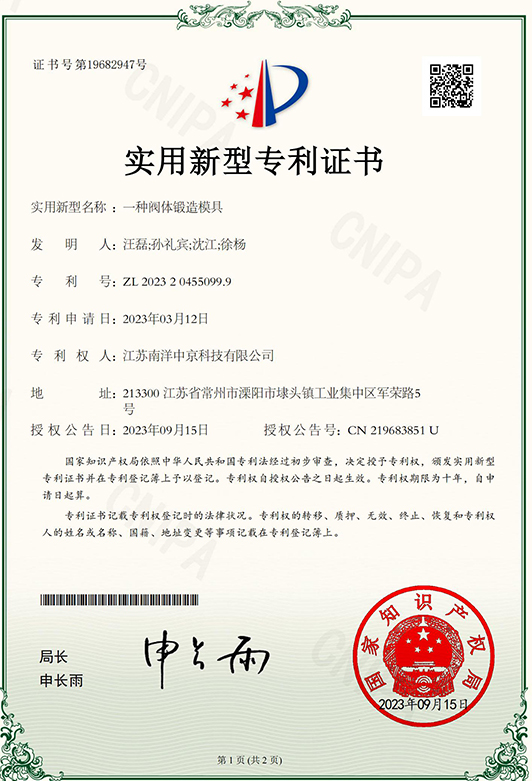

Profilo Chukyo

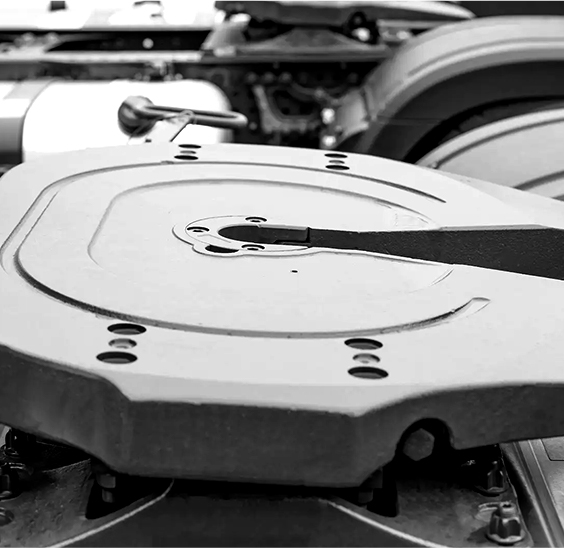

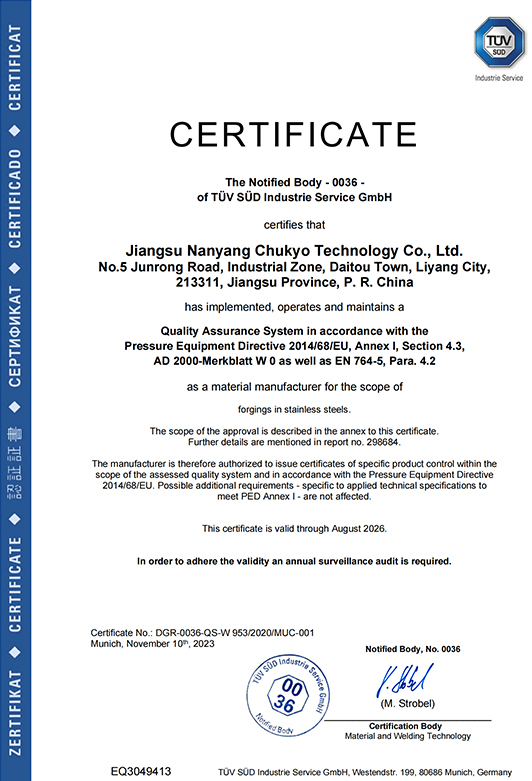

Fondata nel 2017, Jiangsu Nanyang Chukyo Technology Co., Ltd. copre un'area di 42.000 metri quadrati con un'area di produzione di 20.000 metri quadrati. Ha una forza lavoro attuale di 240 dipendenti e una catena di produzione completa che copre la lavorazione, la segatura, la forgiatura, il trattamento termico, la lavorazione, la lavorazione, l'ispezione e l'imballaggio. Produttori e fabbrica personalizzata in Cina. Attualmente, la società possiede nove linee di produzione di forgiatura con una capacità di produzione annuale di 25.000 tonnellate; cinque linee di produzione di trattamento termico e due apparecchiature di soluzione in acciaio inossidabile con una capacità di produzione annuale di 15.000 tonnellate; Oltre a 34 torni di lavorazione CNC e otto centri di lavorazione, producendo 3 milioni di pezzi all'anno. I nostri prodotti sono ampiamente utilizzati nel settore automobilistico, di ingegneria, della strumentazione industriale e delle attrezzature fluide utilizzate nelle parti di forgiatura.

-

-

Forgiatura di alberi marini che resiste in mare Un albero marino non...

PER SAPERNE DI PIÙ -

La forgiatura di piccole parti è più affidabile quando si sceglie il perco...

PER SAPERNE DI PIÙ -

Risposta diretta: cosa fa il borace nella forgiatura Nella forgiatur...

PER SAPERNE DI PIÙ -

Fusione vs Forgiatura: cosa cambia nel metallo (e perché è importante) ...

PER SAPERNE DI PIÙ

I conflitti degli strumenti industriali costituiscono una componente critica in una pletora di applicazioni industriali, contribuendo all'affidabilità, alla longevità e alle prestazioni di vari strumenti e attrezzature. La scelta del materiale per questi forgiamenti svolge un ruolo fondamentale nel determinare la loro idoneità per applicazioni specifiche.

L'acciaio al carbonio è uno dei materiali più diffusi per i rinforzi di strumenti industriali. Rinomato per la sua eccezionale resistenza, durezza e efficacia in termini di costi, l'acciaio al carbonio trova un ampio uso in una vasta gamma di applicazioni industriali. La sua versatilità lo rende adatto per strumenti che richiedono prestazioni solide in condizioni variabili.

Gli acciai in lega integrano elementi di lega aggiuntivi come cromo, nichel, molibdeno o vanadio per aumentare le proprietà specifiche come resistenza, durezza e resistenza alla corrosione. Queste leghe sono favorite per applicazioni che richiedono livelli di prestazione elevati, compresi quelli sottoposti a temperature elevate o ambienti corrosivi.

L'acciaio inossidabile emerge come una scelta principale per i rinforzi di strumenti industriali che richiedono una resistenza di corrosione e una durata superiori. La sua intrinseca resistenza alla ruggine e alla punta, unita al lodevole rapporto resistenza-peso, lo rende indispensabile per strumenti che operano in contesti duri o corrosivi.

I forgiamenti realizzati in alluminio offrono una convincente combinazione di costruzione leggera e un'eccellente resistenza alla corrosione. Questi attributi rendono i rinforzi di alluminio ideali per le applicazioni in cui la riduzione del peso è fondamentale senza compromettere la resistenza e la longevità.

Titanio Forgiati dello strumento industriale Epitomizza l'apice dell'eccellenza ingegneristica, vanta un rapporto forza-peso senza pari, resistenza alla corrosione e resilienza ad alta temperatura. Ampiamente utilizzato in aerospaziale, trasformazione chimica e in altre industrie impegnative, i forgiamenti del titanio eccellono nelle applicazioni che richiedono prestazioni eccezionali in condizioni estreme.

Il rame e le sue leghe, tra cui bronzo e ottone, sono favoriti per i rinforzi che richiedono una conducibilità elettrica superiore, conducibilità termica e resistenza alla corrosione. Questi materiali trovano un'applicazione diffusa nella strumentazione elettrica ed elettronica,

Leghe a base di nichel come Inconel e Monel occupano una posizione di rilievo nel regno dei forgiati degli strumenti industriali, a causa della loro resistenza senza pari alle alte temperature, alla corrosione e all'ossidazione. Gli strumenti che operano negli ambienti più impegnativi, come le applicazioni aerospaziali e marine, si basano su queste leghe per prestazioni e longevità senza rivali.

I forgiati realizzati con gli acciai per utensili sono personalizzati per applicazioni che richiedono una durezza eccezionale, resistenza all'usura e tenacità. Questi acciai trovano l'applicazione nella forgiatura e negli strumenti, garantendo la precisione e la durata del processo di forgiatura stesso.

Esistono limiti o sfide associate ai rinforzi di strumenti industriali?

I conflitti dello strumento industriale si trovano come pilastri di forza e affidabilità in vari settori industriali, offrendo durata e prestazioni senza pari. Tuttavia, come qualsiasi processo di produzione, la forgiatura non è priva di limiti e sfide.

Una delle principali sfide nei forgiati degli strumenti industriali risiede nella complessità del design. Mentre la forgiatura eccelle nella produzione di forme più semplici e simmetriche, le geometrie intricate possono porre sfide significative. I progetti complessi possono richiedere strumenti specializzati e intricate tecniche di forgiatura, portando a costi di produzione più elevati e tempi di consegna più lunghi.

La creazione degli strumenti per la forgiatura può comportare spese sostanziali in anticipo, in particolare per le corse di produzione personalizzate o a basso volume. L'investimento nella forgiatura stampi, stampi e attrezzature può essere proibitivo per i produttori più piccoli o per quelli che operano con budget limitati. Pertanto, i costi iniziali di strumenti possono dissuadere alcune aziende dal perseguire la forgiatura come opzione di produzione.

Non tutti i materiali sono favorevoli al processo di forgiatura. Alcune materie plastiche, leghe fragili o materiali con bassa formabilità possono presentare sfide nel raggiungimento di forme e proprietà desiderate attraverso la forgiatura. Inoltre, la disponibilità dei materiali, i costi e la compatibilità con le tecniche di forgiatura possono influenzare il processo di selezione, limitando la gamma di materiali disponibili per i rinforzi di strumenti industriali.

I componenti forgiati richiedono spesso processi di trattamento termico per ottenere proprietà meccaniche desiderate come durezza, resistenza o duttilità. La gestione di questi processi di trattamento termico aggiunge complessità al flusso di lavoro di produzione e può richiedere attrezzature e competenze specializzate. La mancata controllo corretta dei parametri di trattamento termico può comportare inesattezze dimensionali, distorsioni di materiale o cambiamenti microstrutturali indesiderati.

Il mantenimento di precisione dimensionale precisa durante il processo di forgiatura rappresenta una sfida continua per i produttori. Le variazioni di temperatura, proprietà del materiale e usura degli strumenti possono influire sulla coerenza dimensionale, che richiede misure di monitoraggio meticoloso e controllo di qualità. Le tolleranze strette possono richiedere ulteriori operazioni di lavorazione o finitura, aumentando i tempi di produzione e i costi.

Il processo di forgiatura lascia intrinsecamente irregolarità della superficie o scala sui componenti finiti, che potrebbero non soddisfare i requisiti di finitura superficiale desiderati. Il raggiungimento della qualità della superficie desiderata può richiedere ulteriori operazioni di lavorazione, macinazione o lucidatura, aggiungendo complessità e costi al processo di produzione. Il bilanciamento del compromesso tra finitura superficiale e l'efficienza della produzione rimane una sfida costante per la forgiatura.

Il processo di forgiatura prevede alte temperature, forze meccaniche e operazioni ad alta intensità di energia, che possono avere implicazioni ambientali come emissioni, consumo di energia e generazione di rifiuti. L'implementazione di pratiche sostenibili e l'adesione alle normative ambientali sono fondamentali per ridurre al minimo l'impronta ambientale delle operazioni di forgiatura. Tuttavia, il raggiungimento di obiettivi di sostenibilità, pur mantenendo la produttività e la competitività, rappresenta una sfida significativa per i produttori.

Mentre la forgiatura può ospitare una vasta gamma di dimensioni dei componenti, possono presentare sfide logistiche estremamente grandi o pesanti. Sono necessarie attrezzature specializzate, strutture e tecniche di manipolazione per forgiare componenti di grandi dimensioni, che possono aumentare i costi di produzione e i tempi di consegna. I produttori devono valutare attentamente la fattibilità e la scalabilità dei processi di forgiatura per i componenti su larga scala.

Nonostante queste sfide, Forgiati dello strumento industriale Rimanere una pietra miliare della moderna produzione, offrendo forza senza pari, durata e vantaggi delle prestazioni.