Cos'è la forgiatura a goccia? Processo, vantaggi, usi e costi

2026.02.06

2026.02.06

Notizie del settore

Notizie del settore

Cos'è la forgiatura a stampo?

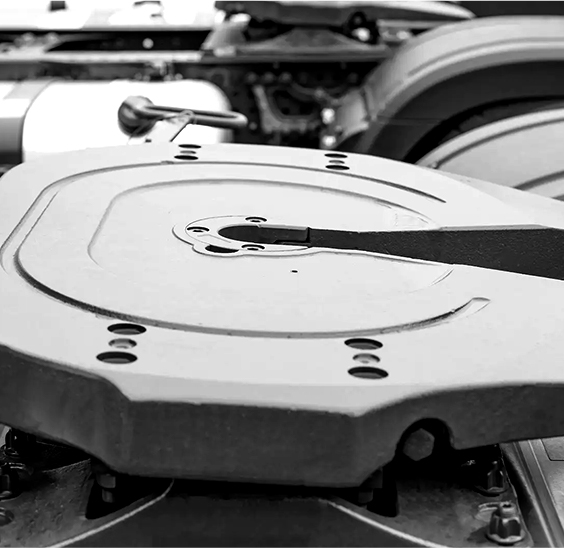

La forgiatura a stampo è un processo di formatura del metallo in cui una billetta metallica riscaldata viene modellata mediante ripetute "gocce" (colpi di martello) ad alta energia tra gli stampi. L'impatto costringe il metallo a fluire nella cavità dello stampo, producendo parti resistenti e dense con un flusso di grani che segue la forma del componente.

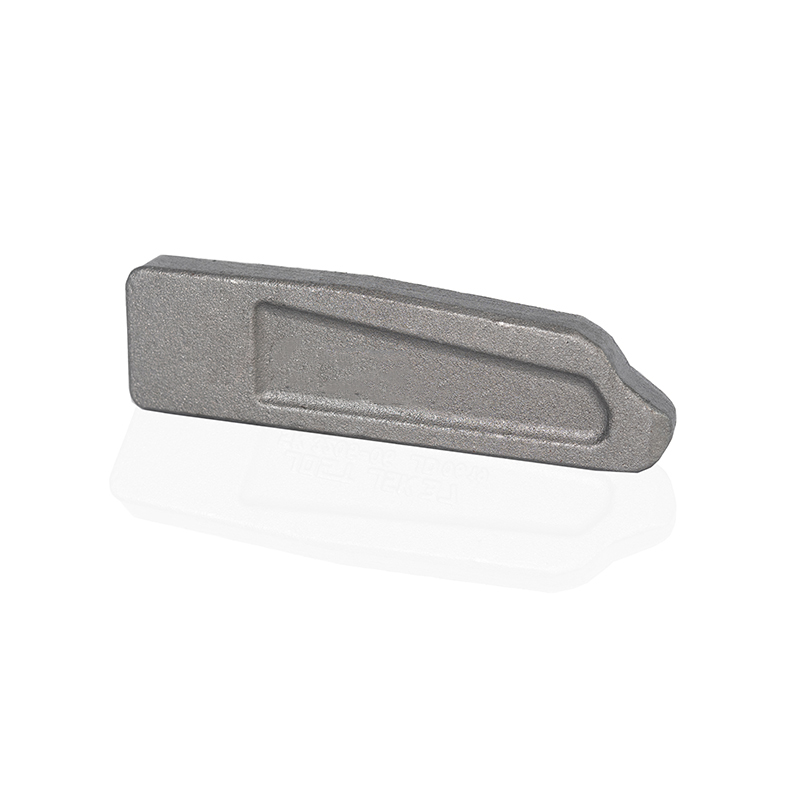

In termini pratici, la forgiatura a stampo viene scelta queo è necessaria un'elevata robustezza e resistenza alla fatica in parti come chiavi inglesi, bielle, componenti di assali, ganci o staffe strutturali, soprattutto a volumi medio-alti dove il costo dello stampo può essere ammortizzato.

Come funziona la forgiatura a stampo in un tipico negozio

Sebbene le sequenze esatte varino in base al materiale e alla geometria della parte, la maggior parte dei componenti forgiati segue lo stesso flusso di lavoro:

Fasi principali del processo

- Tagliare il materiale di billette/barre a un peso controllato (più vicino è il peso, minori sono le bave e le rilavorazioni).

- Riscaldare la billetta (la forgiatura a caldo viene comunemente eseguita nel ~900–1250°C intervallo a seconda della lega; alluminio e titanio utilizzano finestre inferiori specifiche per la lega).

- Preformare il metallo (spesso in stampi per bordatura/follonatura) per distribuire il volume dove la parte ne ha bisogno.

- Finire la fucinatura in uno stampo chiuso con gocce ripetute finché la cavità non si riempie e si formano bave sulla linea di giunzione.

- Rifilare la bava (matrici o presse separate), quindi normalizzare/trattare termicamente come richiesto.

- Pulire, granigliare e lavorare le superfici critiche (fori, sedi dei cuscinetti, filettature) fino alla tolleranza finale.

La "caduta" può provenire da un martello a caduta per gravità, un martello pneumatico o una pressa a vite. Indipendentemente dal tipo di macchina, la chiave è una deformazione rapida e ad alta deformazione che compatta il metallo e ne allinea la microstruttura.

Perché le parti forgiate sono generalmente più resistenti

La forgiatura a stampo migliora le prestazioni meccaniche principalmente attraverso il flusso controllato del metallo:

Driver pratici di forza

- Il flusso del grano segue la forma della parte , che spesso aumenta la resistenza alla fatica rispetto a un pezzo completamente lavorato da barra in cui la grana viene tagliata trasversalmente.

- Minore porosità interna rispetto a molte fusioni perché il metallo è compresso plasticamente anziché solidificato sul posto.

- Microstruttura raffinata derivante dalla deformazione e dal trattamento termico controllato, che migliora la tenacità e la consistenza lotto dopo lotto.

Esempio: un utensile manuale forgiato (come una chiave inglese) può tollerare cicli ripetuti di coppia elevata perché il flusso del grano si avvolge attorno all'impugnatura e alla ganascia, riducendo l'innesco di cricche alle concentrazioni di sollecitazione rispetto a un utensile tagliato da una piastra o da una barra.

Forgiatura a stampo contro fusione contro lavorazione meccanica

Il processo giusto dipende dagli obiettivi di forza, dalla geometria e dal costo totale al volume previsto. Questo confronto evidenzia dei compromessi pratici.

| Metodo | Forza e fatica | Libertà di geometria | Profilo di costo tipico |

|---|---|---|---|

| Forgiatura a goccia | Alto; il flusso del grano aiuta la fatica | Moderato; ha bisogno di bozza e separazione | Utensili più alti, volume per pezzo inferiore |

| Colata | Varia; rischio di porosità in molte leghe | Alto; possibili forme interne complesse | L'attrezzatura può essere moderata; dipende dal processo |

| Lavorazione da barra/piastra | Buona resistenza statica; la fatica dipende dal taglio del grano | Molto alto; più semplice per i prototipi | Attrezzaggio ridotto, tempo ciclo per pezzo e scarti più elevati |

Un'utile regola empirica: se una parte sarà sottoposta a impatti ripetuti o carichi ciclici (utensili, trasmissione automobilistica, hardware di sollevamento), la forgiatura spesso vince in termini di durabilità anche se necessita ancora di lavorazione di finitura.

Tipi comuni di forgiatura a stampo

La forgiatura a stampo è solitamente raggruppata in base alla configurazione dello stampo e alla temperatura. Conoscere la categoria aiuta a prevedere la finitura superficiale, le tolleranze e le esigenze di post-elaborazione.

Matrice aperta vs. matrice chiusa (matrice da impressione)

- Die aperta: Il metallo viene modellato tra matrici piatte/semplici; buono per alberi di grandi dimensioni e lavori a basso volume, ma meno controllo della forma della rete.

- Matrice chiusa (matrice da impronta): Il metallo scorre in una cavità; ideale per forme e cicli di produzione Near-Net ripetibili.

Caldo contro caldo contro freddo

- Stampaggio a caldo: Più comune; Stampi più facili da formare e riempire, ideali per leghe tenaci e deformazioni maggiori.

- Forgiatura a caldo: Temperatura intermedia; può migliorare il controllo dimensionale e ridurre le incrostazioni rispetto alla forgiatura a caldo.

- Stampaggio a freddo: Migliore finitura superficiale e controllo dimensionale, ma deformazione limitata e carichi di stampa più elevati; spesso utilizzato per elementi di fissaggio e piccoli componenti.

Regole di progettazione che garantiscono il successo della forgiatura a stampo

Molti problemi legati alla forgiatura derivano da problemi di riempimento dello stampo o da eccessivi requisiti di finitura. Queste regole di progettazione riducono gli scarti e i costi.

Geometria e riempimento dello stampo

- Utilizzare raccordi e raggi generosi per evitare spigoli vivi che limitano il flusso del metallo.

- Includere gli angoli di sformo in modo che la parte si sganci dallo stampo (uno sformo maggiore di solito significa un'espulsione più semplice e una maggiore durata dello stampo).

- Posiziona la linea di giunzione per ridurre al minimo i sottosquadri e ridurre la complessità del taglio.

- Bilanciare le transizioni di spessore; sezioni sottili improvvise potrebbero non riempirsi prima che il metallo si raffreddi.

Tolleranze e sovrametalli di lavorazione

I pezzi fucinati a stampo sono comunemente prodotti come forme quasi-nette, quindi lavorati dove la precisione conta (sedi dei cuscinetti, fori, facce). La pianificazione anticipata delle scorte di lavorazione è fondamentale: uno stock insufficiente rischia di avere superfici fuori tolleranza; troppe scorte aumentano il tempo di ciclo e gli sprechi.

Controlli di qualità e difetti comuni

La forgiatura a stampo è robusta, ma possono verificarsi difetti quando la temperatura, la lubrificazione, il peso della billetta o l'allineamento dello stampo variano. Individuare tempestivamente i problemi previene la costosa lavorazione a valle dei pezzi di scarto.

Difetti tipici e cosa significano

- Underfill (sezioni non compilate): Spesso causato dalla bassa temperatura della billetta, da energia insufficiente o da caratteristiche eccessivamente sottili.

- Giri/pieghe: Il metallo si ripiega su se stesso; legati a una progettazione inadeguata delle preforme o a limitazioni del flusso.

- Mancata corrispondenza sulla linea di giunzione: Disallineamento dello stampo; si presenta come un passaggio che aumenta la rifilatura e la lavorazione.

- Rottura: Deformazione eccessiva a bassa temperatura o scarso controllo della lega/finestra di processo.

Metodi di ispezione comuni

- Controlli dimensionali con calibri/CMM per caratteristiche critiche.

- Test con particelle magnetiche o liquidi penetranti per individuare cricche superficiali (l'applicazione dipende dalla lega e dalle specifiche).

- Test ad ultrasuoni per discontinuità interne su componenti critici per la sicurezza.

- Verifica della durezza e della microstruttura dopo il trattamento termico.

Fattori di costo e quando vale la pena forgiare

La forgiatura a stampo può essere economicamente vantaggiosa, ma solo quando la parte e il volume giustificano l'attrezzatura e la configurazione. Comprendere i fattori di costo ti aiuta a decidere rapidamente.

Ciò che influenza maggiormente il prezzo

- Complessità della progettazione dello stampo: Maggiori funzionalità e cavità più profonde aumentano il costo e l'usura dello stampo.

- Controllo del peso del materiale e della billetta: Le billette più pesanti aumentano il costo del materiale; un peso incoerente solleva scarti.

- Flash e ritaglio: Più bava significa minore resa del materiale e maggiore maneggevolezza.

- Post-elaborazione: Il trattamento termico, la granigliatura e la lavorazione meccanica spesso dominano il costo totale per le parti con tolleranze strette.

Una guida pratica alla decisione

La forgiatura a stampo è in genere una scelta efficace quando ne hai bisogno forza ripetibile and elevata durata a fatica e ti aspetti una quantità sufficiente per distribuire i costi degli utensili su tutta la tiratura. Per prototipi unici o cavità interne altamente complesse, la lavorazione o la fusione possono essere più veloci ed economiche.

Conclusione

La forgiatura a stampo è il processo di modellatura del metallo mediante ripetuti colpi di martello tra gli stampi, producendo parti resistenti e durevoli con un flusso di grano favorevole. È particolarmente utile per componenti e strumenti portanti in cui la resistenza alla fatica è importante, soprattutto quando il volume di produzione può giustificare l'attrezzatura per stampi e la post-elaborazione controllata.