Forgiatura a caldo e forgiatura a freddo: differenze chiave e quando utilizzarle

2026.01.30

2026.01.30

Notizie del settore

Notizie del settore

La forgiatura a caldo è solitamente la scelta migliore per forme più grandi o complesse e leghe più resistenti, mentre la forgiatura a freddo è la scelta migliore quando sono necessarie tolleranze molto strette, eccellente finitura superficiale e produzione in grandi volumi di parti più piccole. Il metodo “migliore” dipende dalla geometria, dal materiale, dagli obiettivi di tolleranza/finitura e dal costo totale dopo qualsiasi lavorazione o trattamento termico richiesto.

Forgiatura a caldo e forgiatura a freddo in breve

| Fattore decisionale | Stampaggio a caldo | Forgiatura a freddo |

|---|---|---|

| Temperatura del pezzo | Sopra la ricristallizzazione (acciaio spesso ~1000–1200°C ) | Vicino alla temperatura ambiente (a volte viene utilizzato "caldo" tra) |

| Forza formante | Inferiore (il metallo scorre più facilmente) | Più alto (richiede presse/stampi più forti) |

| Precisione dimensionale | Buono, ma generalmente più lento a causa del calcare/effetti termici | Molto stretto (diametri comunemente intorno 0,02–0,20 millimetri a seconda della parte/processo) |

| Finitura superficiale | Più ruvido; comune ossidazione/incrostazione | Più liscio ; può raggiungere ~0,25–1,5 µm Ra in molti casi |

| Dimensioni e complessità della parte | Meglio per i più grandi , sezioni più spesse e linee di flusso complesse | Ideale per parti di dimensioni medio-piccole; alcune geometrie sono limitate dalla forza e dall'usura dello stampo |

| Prodotti tipici | Alberi motore, bielle, ingranaggi, supporti pesanti | Bulloni, viti, rivetti, collari, piccoli ingranaggi, elementi di fissaggio |

Se devi decidere velocemente: scegli la forgiatura a caldo quando la forma e la formabilità del materiale contano di più; scegliere la forgiatura a freddo quando tolleranza, finitura e lavorazione ridotta al minimo importa di più.

Come funziona ogni processo nella pratica

Flusso di lavoro dello stampaggio a caldo

La forgiatura a caldo riscalda la billetta al di sopra della temperatura di ricristallizzazione del metallo, quindi si deforma senza un significativo incrudimento. Per l'acciaio, la forgiatura avviene comunemente in giro 1000–1200°C , che aiuta il metallo a fluire nelle caratteristiche profonde e nei cambiamenti di sezione di grandi dimensioni con un tonnellaggio inferiore della pressa.

- Riscaldare la billetta, trasferirla sugli stampi, applicare la forza di compressione (pressa o martello).

- Tagliare la bava/scala (se presente), quindi raffreddare con raffreddamento controllato o ad aria.

- Spesso seguito da trattamento termico e lavorazione selettiva per superfici critiche.

Flusso di lavoro dello stampaggio a freddo

La forgiatura a freddo forma il metallo a temperatura ambiente o quasi. Il materiale resiste più fortemente alla deformazione, quindi i carichi delle apparecchiature e le sollecitazioni sullo stampo sono più elevati, ma il vantaggio sì eccellente ripetibilità , ossidazione minima e una parte finita che potrebbe richiedere una lavorazione minima o nulla.

- Iniziare con filo/vergella, tagliare lo spezzone e formarlo progressivamente negli stampi (spesso a più stazioni).

- La lubrificazione e la progettazione dello stampo sono fondamentali per evitare grippaggi e gestire le forze.

- Potrebbe richiedere una ricottura intermedia per passaggi di deformazione estremi.

Proprietà meccaniche e differenze di flusso del grano

Sia la forgiatura a caldo che quella a freddo possono produrre parti più resistenti rispetto alla lavorazione da barra, poiché la forgiatura allinea il flusso dei grani con la geometria della parte. La differenza sta nel modo in cui la forza viene “costruita” durante la formatura.

Forgiatura a freddo: l'incrudimento aumenta la resistenza

La forgiatura a freddo introduce l'incrudimento, che spesso aumenta la durezza e la resistenza senza ulteriore trattamento termico. Come punto di riferimento pratico, la lavorazione a freddo degli acciai può aumentare la durezza nell'ordine di ~20% (varia ampiamente in base alla lega, alla riduzione e alla successiva lavorazione).

Stampaggio a caldo: duttilità durante la formatura, proprietà dopo il trattamento termico

La forgiatura a caldo riduce al minimo l'incrudimento durante la deformazione (la ricristallizzazione “reimposta” la microstruttura). Le proprietà finali vengono spesso ottenute attraverso un raffreddamento e un trattamento termico controllati, motivo per cui le parti della trasmissione forgiate a caldo (ad esempio, le bielle) possono essere ottimizzate per le prestazioni a fatica dopo le fasi di finitura.

Regola pratica: se si desidera resistenza “gratuita” dalla deformazione e si può mantenere la geometria entro i limiti della forgiatura a freddo, la forgiatura a freddo è interessante. Se hai bisogno di un cambiamento sostanziale della forma o di sezioni spesse, di solito vince la forgiatura a caldo e puoi ottimizzare le proprietà in un secondo momento.

Precisione, finitura superficiale e tolleranza di lavorazione

La più grande differenza quotidiana percepita dagli acquirenti è la quantità di post-elaborazione richiesta. La forgiatura a freddo in genere riduce la lavorazione perché la parte esce dalla pressa più vicina alla forma netta.

Tolleranza tipica ed esempi di finitura

- I diametri forgiati a freddo vengono spesso tenuti in giro 0,02–0,20 millimetri a seconda della progettazione e del percorso del processo.

- La finitura superficiale forgiata a freddo può raggiungere ~0,25–1,5 µm Ra , che può eliminare la lucidatura secondaria per molte superfici funzionali.

- Le parti forgiate a caldo necessitano comunemente di materiale di lavorazione perché l'ossidazione/incrostazione e la contrazione termica introducono variabilità.

Se il disegno include più riferimenti ravvicinati, superfici di tenuta lisce o diametri di inserimento a pressione, lo stampaggio a freddo può convertire il tempo di lavorazione in tempo di pressatura —spesso la principale fonte di riduzione dei costi in termini di volume.

Fattori di costo: attrezzature, energia, scarti e produttività

Il “più economico” dipende dalla scala. La forgiatura a caldo comporta energia di riscaldamento e perdite di incrostazioni/rifilature, mentre la forgiatura a freddo comporta carichi di stampa e usura dello stampo più elevati, ma può evitare fasi di lavorazione.

Quando lo stampaggio a caldo tende ad essere più conveniente

- Le parti sono grandi, spesse o presentano modifiche importanti della sezione che richiederebbero forze di formatura a freddo estreme.

- Hai già bisogno del trattamento termico, quindi il percorso termico complessivo non è una penalità.

- È possibile tollerare un sovrametallo di lavorazione su superfici non critiche.

Quando la forgiatura a freddo tende ad essere più conveniente

- I volumi elevati giustificano lo sviluppo di attrezzature e processi multistazione.

- La lavorazione può essere ridotta o eliminata sulle caratteristiche principali (filetti, spallamenti, sedi dei cuscinetti).

- Componenti di piccole e medie dimensioni come elementi di fissaggio, alberi e collari si adattano alla capacità della pressa.

Un modo pratico per effettuare un confronto è il costo totale allo sbarco per parte: forgiatura, rifilatura, trattamento termico, ispezione, lavorazione. In molte fabbriche, la rimozione anche di una singola operazione CNC può controbilanciare i costi più elevati dello stampo, soprattutto quando sono inclusi il tempo di ciclo e l'usura degli utensili.

Regole di progettazione che impediscono costose sorprese

Il modo più veloce per scegliere il processo sbagliato è ignorare i vincoli geometrici. Utilizzare questi checkpoint di progettazione in anticipo, prima che le tolleranze vengano bloccate.

Checkpoint di progettazione dello stampaggio a freddo

- Evitare sottosquadri estremi e cavità molto profonde e strette che aumentano il carico di formazione.

- Pianificare raggi e transizioni per ridurre lo stress dello stampo e prevenire fessurazioni.

- Aspettatevi limitazioni su forme altamente asimmetriche a meno che non si utilizzino strumenti specializzati.

Checkpoint di progettazione dello stampaggio a caldo

- Aggiungere uno spoglia dove necessario per il rilascio dello stampo e per ridurre l'usura dello stesso.

- Tenere conto delle dimensioni e delle lavorazioni meccaniche sulle superfici funzionali.

- Specificare la direzione del flusso dei grani se le prestazioni a fatica sono un requisito fondamentale.

Suggerimento: Se il disegno richiede più riferimenti ravvicinati, prendere in considerazione la progettazione di un pezzo grezzo forgiato a freddo quasi netto che mantenga solo le superfici critiche per la lavorazione di finitura.

Una lista di controllo decisionale pratica

Usalo come schermata veloce prima di richiedere preventivi. Se la maggior parte delle risposte finiscono in una colonna, quel processo sarà solitamente la scelta più efficace.

| Se la tua priorità è... | Propende per lo stampaggio a caldo | Si orienta verso la forgiatura a freddo |

|---|---|---|

| Forma complessa o sezioni spesse | Sì | Solo se i carichi sono gestibili |

| Tolleranza molto stretta/lavorazione minima | Meno ideale | Sì |

| La migliore finitura superficiale fuori utensile | Meno ideale | Sì |

| Forza di formatura inferiore/stress ridotto sullo stampo | Sì | No |

| Volume di produzione molto elevato | Dipende dalla dimensione della parte | Spesso la vestibilità più forte |

In conclusione: scegliere lo stampaggio a freddo quando puoi “acquistare” tolleranze e finiture secondo disegno; scegli lo stampaggio a caldo quando devi prima “acquistare” il cambiamento di forma e la formabilità.

Casi d'uso comuni ed esempi concreti

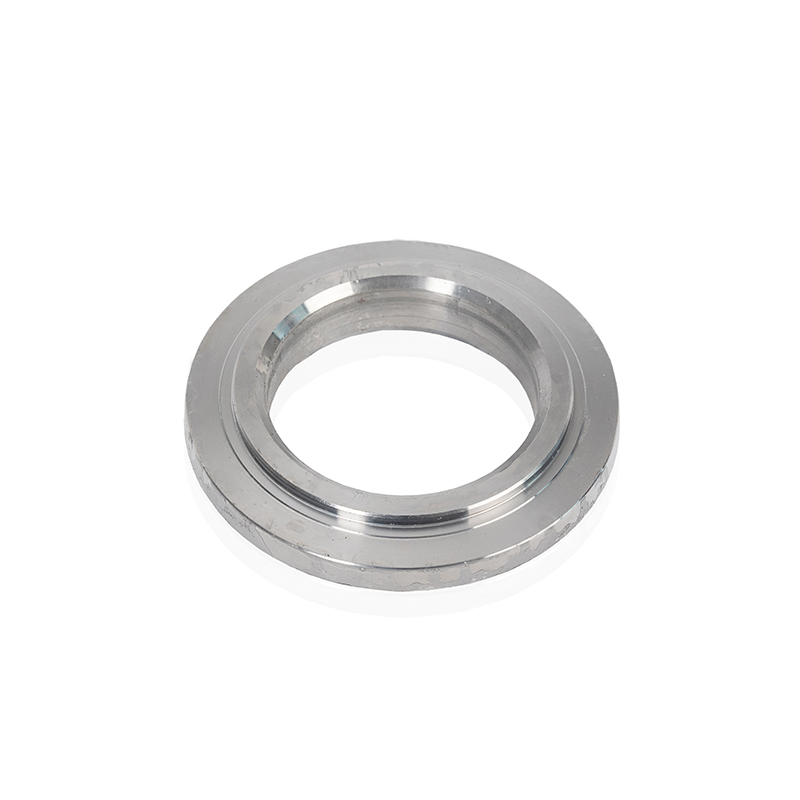

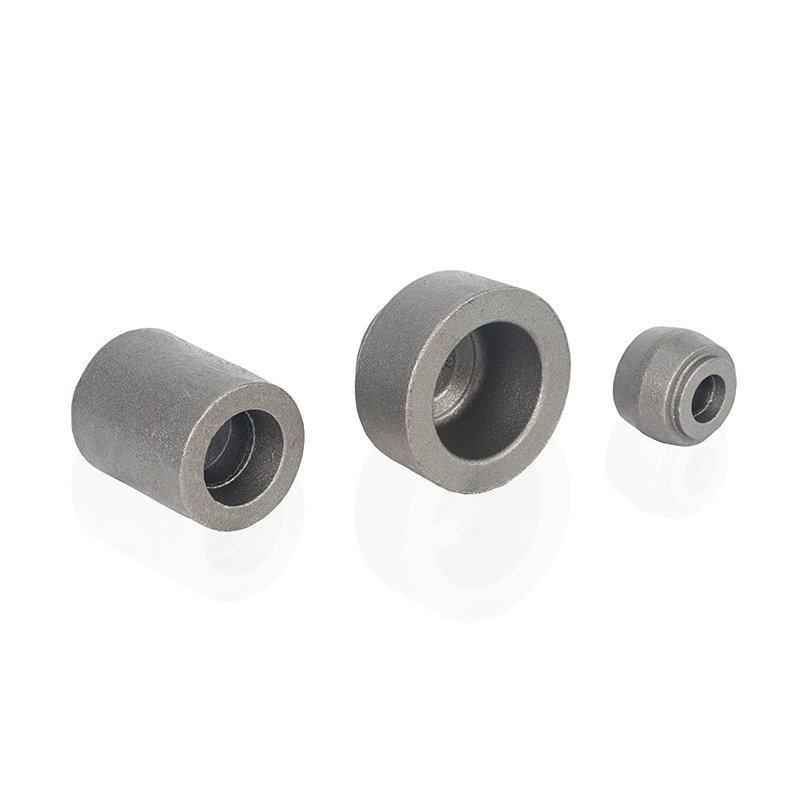

Esempi di stampaggio a freddo

- Elementi di fissaggio per il settore automobilistico: volume elevato, filettature costanti, superfici dei cuscinetti lisce.

- Collari/distanziatori di precisione: diametro esterno/diametro ridotto, ridotta necessità di rettifica.

- Piccoli ingranaggi e scanalature: caratteristiche quasi nette con eccellente ripetibilità.

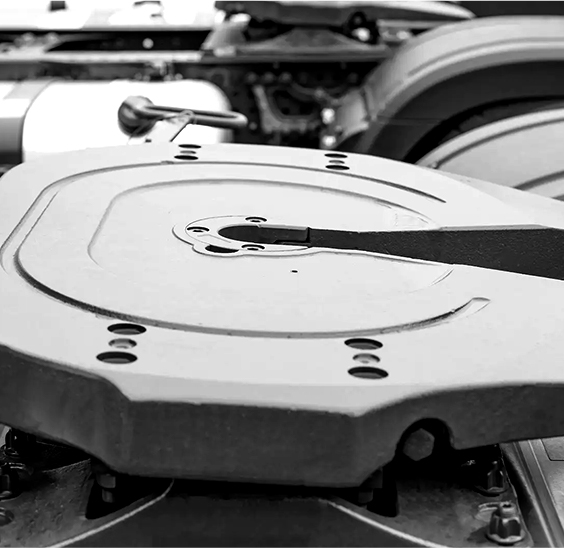

Esempi di stampaggio a caldo

- Bielle: forte flusso del grano e robuste prestazioni a fatica dopo il trattamento termico.

- Alberi motore e mozzi pesanti: sezioni spesse e geometria complessa poco pratiche da forgiare a freddo.

- Staffe e parti strutturali di grandi dimensioni: creazione di forme economicamente vantaggiose prima della lavorazione delle facce chiave.

Per molti programmi di produzione, la soluzione migliore è ibrida: forgiare a caldo la forma sfusa, quindi dimensionarla a freddo o lavorare solo le caratteristiche che necessitano veramente di precisione.

Conclusione: scegliere tra forgiatura a caldo e forgiatura a freddo

La forgiatura a caldo e quella a freddo sono un compromesso tra formabilità e precisione. La forgiatura a caldo eccelle quando sono necessarie deformazioni importanti, sezioni spesse e riempimento affidabile in stampi complessi. La forgiatura a freddo è eccellente quando si desiderano tolleranze strette, superfici lisce e lavorazioni ridotte, soprattutto ad alti volumi.

- Scegli la forgiatura a caldo per parti grandi/complesse, leghe impegnative e progetti in cui la post-lavorazione è accettabile.

- Scegli la forgiatura a freddo per la produzione in grandi volumi di parti più piccole in cui la tolleranza e la finitura superficiale riducono o eliminano la lavorazione.

Se condividi il materiale della parte, le dimensioni principali e le tolleranze più strette, in genere puoi determinare il percorso migliore in pochi minuti ed evitare di preventivare un processo che sarà costretto a costose operazioni secondarie.