La forgiatura a caldo è solitamente la scelta migliore per forme più grand...

PER SAPERNE DI PIÙ

Profilo Chukyo

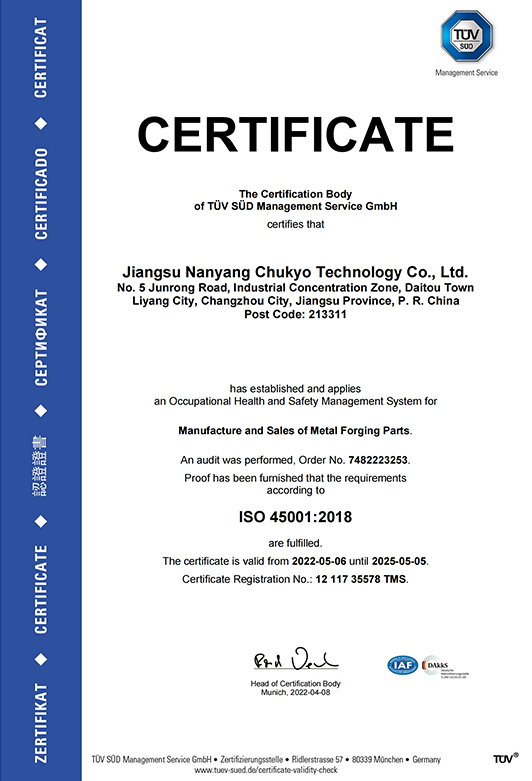

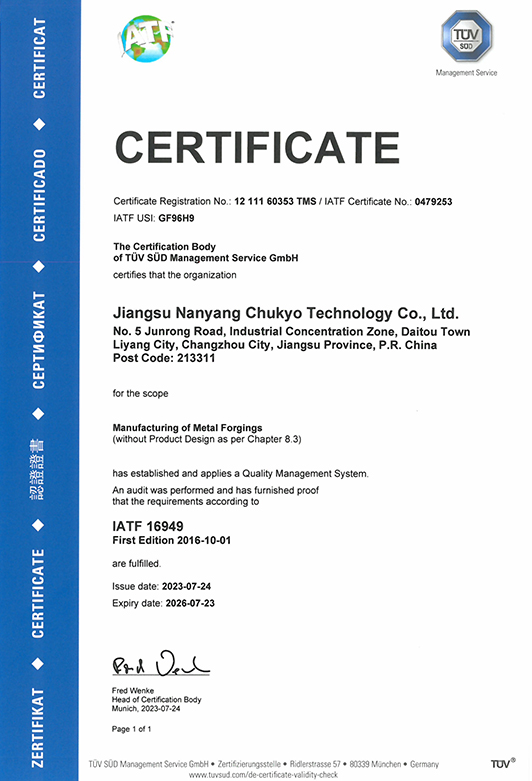

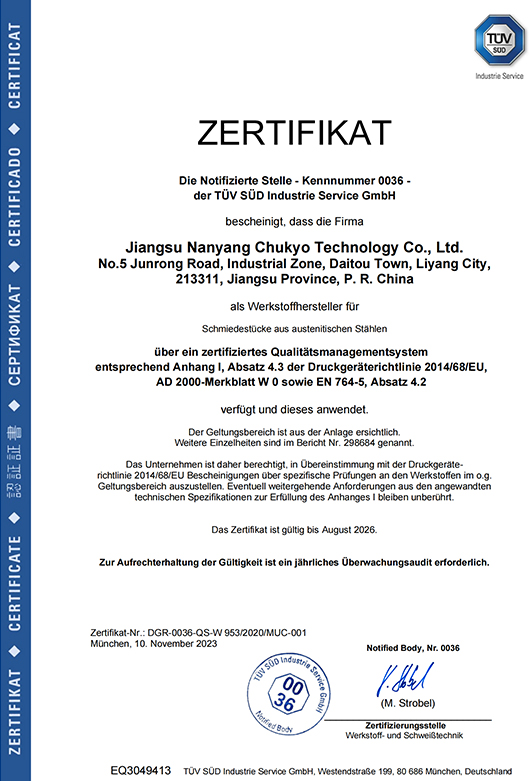

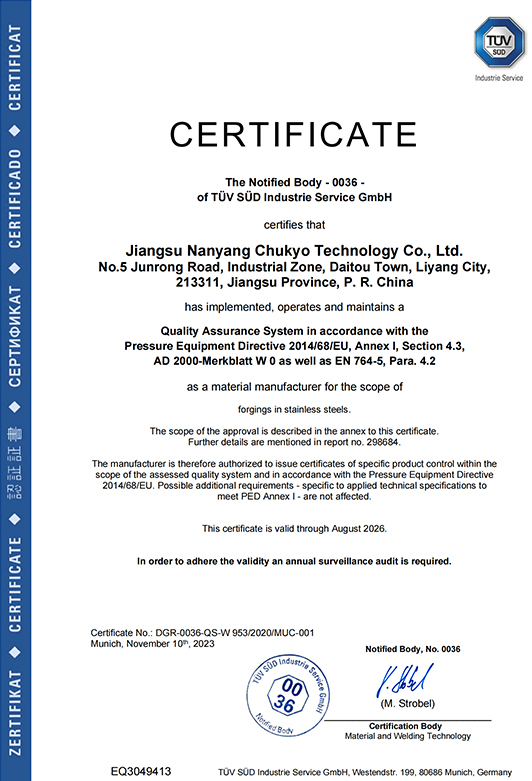

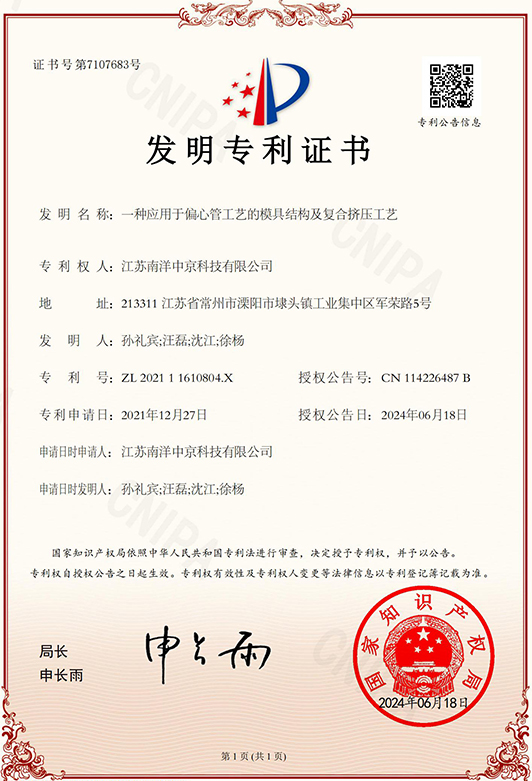

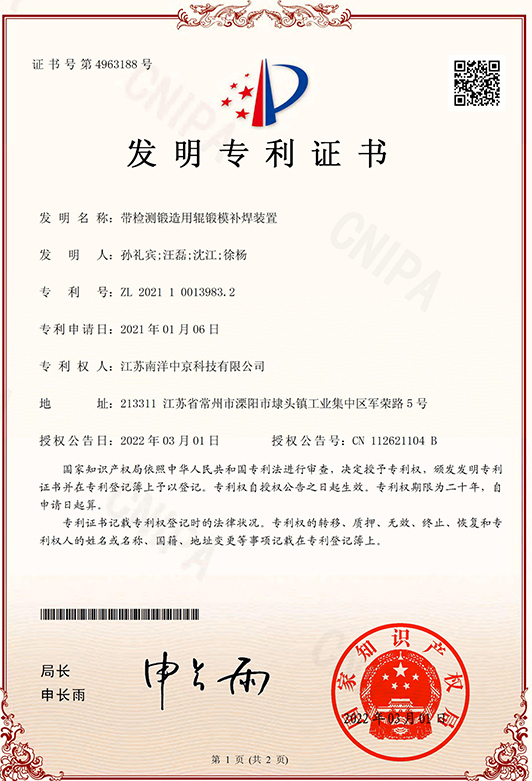

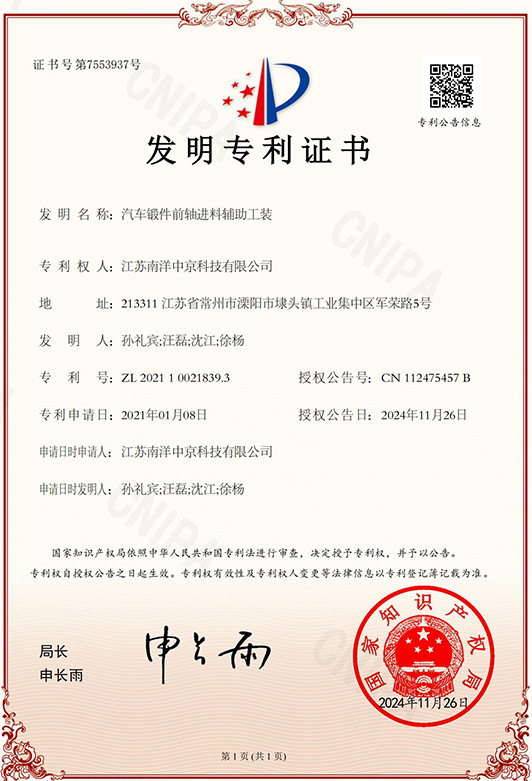

Fondata nel 2017, Jiangsu Nanyang Chukyo Technology Co., Ltd. copre un'area di 42.000 metri quadrati con un'area di produzione di 20.000 metri quadrati. Ha una forza lavoro attuale di 240 dipendenti e una catena di produzione completa che copre la lavorazione, la segatura, la forgiatura, il trattamento termico, la lavorazione, la lavorazione, l'ispezione e l'imballaggio. Produttori e fabbrica personalizzata in Cina. Attualmente, la società possiede nove linee di produzione di forgiatura con una capacità di produzione annuale di 25.000 tonnellate; cinque linee di produzione di trattamento termico e due apparecchiature di soluzione in acciaio inossidabile con una capacità di produzione annuale di 15.000 tonnellate; Oltre a 34 torni di lavorazione CNC e otto centri di lavorazione, producendo 3 milioni di pezzi all'anno. I nostri prodotti sono ampiamente utilizzati nel settore automobilistico, di ingegneria, della strumentazione industriale e delle attrezzature fluide utilizzate nelle parti di forgiatura.

-

-

Forgiatura di alberi marini che resiste in mare Un albero marino non...

PER SAPERNE DI PIÙ -

La forgiatura di piccole parti è più affidabile quando si sceglie il perco...

PER SAPERNE DI PIÙ -

Risposta diretta: cosa fa il borace nella forgiatura Nella forgiatur...

PER SAPERNE DI PIÙ -

Fusione vs Forgiatura: cosa cambia nel metallo (e perché è importante) ...

PER SAPERNE DI PIÙ

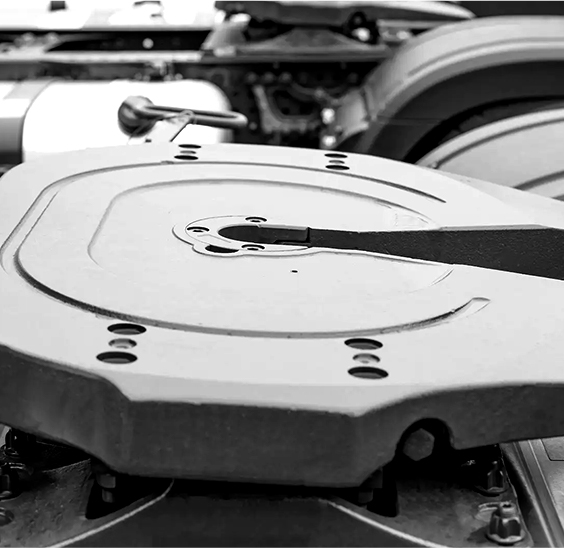

La forgiatura svolge un ruolo cruciale nella produzione di componenti di macchinari ingegneristici, garantendo durata, resistenza e affidabilità in varie applicazioni industriali.

Il processo di forgiatura inizia con la selezione di materie prime di alta qualità su misura per soddisfare le proprietà meccaniche specifiche richieste per i componenti dei macchinari ingegneristici. I materiali comuni includono acciaio al carbonio, acciaio in lega e acciaio inossidabile, scelti in base a fattori come la capacità di carico, le temperature operative e gli ambienti corrosivi. Una volta selezionata, la materia prima subisce un'ispezione meticolosa e successivamente viene tagliata in dimensioni o forme appropriate per facilitare il processo di forgiatura.

Preriscaldare la materia prima è indispensabile per migliorare la sua perdonibilità. Vengono impiegati vari metodi di riscaldamento, tra cui riscaldamento a induzione, riscaldamento della resistenza elettrica o forni a gas. Il riscaldamento del materiale a temperature precise riduce la sua resistenza alla snervamento, rendendolo più malleabile e favorevole alla deformazione durante il processo di forgiatura.

Il cuore del Forgiatura dei macchinari ingegneristici Il processo risiede nella deformazione del materiale riscaldato per impartarlo con la forma e le proprietà desiderate. I componenti di macchinari ingegneristici sono forgiati utilizzando apparecchiature specializzate come martelli, presse o presse idrauliche. Il materiale è posto in una cavità matrice o su una superficie stampo e soggetto a forze di compressione. A seconda della complessità e delle dimensioni del componente, possono essere impiegate diverse tecniche di forgiatura, tra cui forgiatura aperta, forgiatura a cera chiusa o forgiatura per l'impressione.

Dopo l'operazione di forgiatura, il materiale in eccesso, noto come flash, può essere presente attorno ai bordi del componente. Questo materiale in eccesso viene meticolosamente rimosso attraverso i processi di taglio o ritaglio per ottenere la forma finale e le dimensioni del componente. Inoltre, possono essere condotte operazioni secondarie come piercing, punzonatura o lavorazione per aggiungere funzionalità o migliorare le tolleranze.

Per ottimizzare le proprietà meccaniche dei componenti forgiati, vengono spesso impiegati processi di trattamento termico. La ricottura, il tempra, il temperamento o l'indurimento del caso possono essere utilizzati in base al materiale e alle proprietà desiderate. Il trattamento termico migliora la resistenza, la tenacità e la resistenza all'usura dei componenti, garantendo la loro idoneità a richieste applicazioni di macchinari ingegneristici.

L'ultimo passo nel processo di forgiatura prevede la finitura superficiale per migliorare l'aspetto e proteggere dalla corrosione. Tecniche come la colpa, la macinatura o il rivestimento possono essere impiegate per ottenere la consistenza superficiale e la qualità desiderate, garantendo la longevità e le prestazioni dei componenti macchinari ingegnerizzati.

Quali tecniche di finitura superficiale sono comunemente impiegate per i rinforzi di macchinari ingegneristici e come migliorano le prestazioni e la longevità?

Le tecniche di finitura superficiale sono indispensabili nel processo di produzione di forgiamenti dei macchinari ingegneristici, non solo per il fascino estetico ma anche per migliorare le prestazioni e la longevità.

L'esplosione di tiri è una tecnica di finitura superficiale ampiamente utilizzata per i rinforzi di macchinari ingegneristici. In questo processo, le particelle abrasive vengono spinte contro la superficie della forgiatura usando l'aria compressa o la forza centrifuga. L'esplosione di tiro ha molteplici scopi, tra cui la rimozione di contaminanti di superficie, scale e ossidi. Raggiungendo una finitura superficiale pulita e uniforme, il colpo di tiro migliora la resistenza alla corrosione e la vita a fatica dei forgiati. Inoltre, la superficie testurizzata creata dall'esplosione di tiro può migliorare l'adesione dei successivi rivestimenti o applicazioni di verniciatura, contribuendo ulteriormente alla longevità e alle prestazioni.

La macinazione è un processo di lavorazione di precisione impiegata per perfezionare la superficie dei rinforzi di macchinari ingegneristici. Le ruote o le cinture abrasive vengono utilizzate per rimuovere il materiale dalla superficie, raggiungendo tolleranze dimensionali strette, finiture lisce e geometrie precise. La macinazione può eliminare le irregolarità superficiali, rimuovere il materiale in eccesso e ottenere specifici requisiti di rugosità superficiale. Fornendo una finitura superficiale liscia e uniforme, la macinazione migliora l'estetica, la funzionalità e la resistenza alla fatica dei forgiati, migliorando così le loro prestazioni e la longevità nelle esigenti applicazioni industriali.

Il rivestimento è un'altra tecnica di finitura della superficie vitale utilizzata per Forgiamenti di macchinari ingegneristici . Vari materiali di rivestimento, come vernici, polveri o leghe metalliche, vengono applicati sulla superficie per migliorare la resistenza alla corrosione, la resistenza all'usura e la durezza superficiale. I rivestimenti fungono da barriera protettiva da fattori ambientali come l'umidità, i prodotti chimici e l'abrasione, estendendo la durata della vita dei forgiati. Alcuni rivestimenti, come rivestimenti a spruzzo termico o rivestimenti elettroplati, possono anche migliorare la durezza superficiale e ridurre l'attrito, migliorando ulteriormente le prestazioni e la longevità in condizioni operative rigorose.

La passivazione è un processo chimico comunemente impiegato per i rinforzi in acciaio inossidabile utilizzati nelle applicazioni di macchinari ingegneristici. Questo processo prevede l'immersione dei forgiati in una soluzione acida per rimuovere il ferro libero e altri contaminanti della superficie. La passione forma uno strato di ossido sottile sulla superficie dell'acciaio inossidabile, migliorando la resistenza alla corrosione promuovendo la formazione di un film passivo. Eliminando le impurità di superficie e migliorando la resistenza alla corrosione, la passivazione contribuisce in modo significativo alla longevità e all'affidabilità dei rinchiusi in acciaio inossidabile in ambienti corrosivi.