Forgiatura di piccole parti: scelte di processo, regole di progettazione e tolleranze

2026.01.16

2026.01.16

Notizie del settore

Notizie del settore

La forgiatura di piccole parti è più affidabile quando si sceglie il percorso di forgiatura giusto (a freddo, a caldo o a caldo/stampo chiuso) e si progetta la geometria per il flusso del metallo, quindi si bloccano tolleranze, rifilatura e ispezione in anticipo. Se eseguita bene, la forgiatura di piccole parti offre elevata resistenza, dimensioni ripetibili e forme quasi perfette con una lavorazione minima.

Scegli il miglior processo di forgiatura per piccole parti

Le piccole parti possono essere forgiate attraverso diversi processi che compromettono il costo degli utensili, la tolleranza ottenibile e l'utilizzo del materiale. Inizia abbinando la tua famiglia di parti (elementi di fissaggio, ingranaggi, perni, forcelle, piccole leve, contatti elettrici) alla finestra del processo e alla finitura che puoi tollerare.

| Processo | Meglio per | Capacità dimensionale tipica | Note per piccole parti |

|---|---|---|---|

| Stampaggio a freddo/formatura a freddo | Elementi di fissaggio, rivetti, perni, teste semplici e gambi | Spesso ±0,05 mm o migliore sulle funzionalità critiche (dipendenti dall'applicazione) | Eccellente per volumi elevati; potrebbero ancora essere necessarie operazioni secondarie per accoppiamenti o filettature dei cuscinetti |

| Stampaggio a freddo (estrusione/intestazione multistazione) | Piccoli componenti vicini alla rete che necessitano di resistenza e ripetibilità | Precisione comunemente riportata nel ±0,01–±0,1 mm banda (dipendente dalla parte) | Elevata efficienza dei materiali; richiede materiali duttili e una lubrificazione robusta |

| Forgiatura a caldo | Leghe più dure o forme più complesse rispetto a quelle consentite dalla pura forgiatura a freddo | Tra forgiatura a freddo e forgiatura a caldo, a seconda del calore e degli utensili | Spesso riduce il carico della pressa e il rischio di rotture rispetto alla forgiatura a freddo |

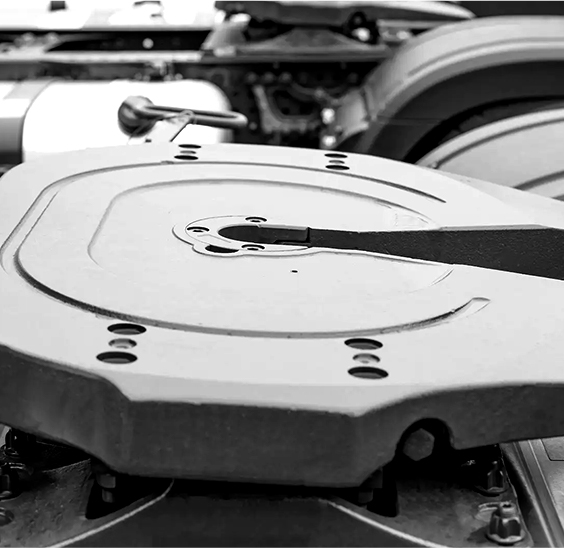

| Forgiatura a caldo a stampo chiuso | Leghe tenaci, sezioni più spesse o forme che necessitano di un forte flusso del grano | La tolleranza generale dello stampo chiuso è più ampia; il taglio/la moneta possono restringere i risultati | Aspettatevi flash e scalabilità; pianificare il grezzo di finitura dove la lavorazione è inevitabile |

| Forgiatura a polvere | Forme vicine alla rete in cui il controllo della porosità e la geometria stretta contano | Spesso citato in giro ±0,2 mm negli esempi (in parte dipendente) | Può tagliare la lavorazione; l'economia dipende dal costo e dal volume della polvere |

Una regola veloce per evitare il processo sbagliato

- Se la parte ha essenzialmente una geometria simile a un elemento di fissaggio, iniziare con la stampatura/formatura a freddo prima di prendere in considerazione la forgiatura a caldo.

- Se hai bisogno di elevata resistenza e caratteristiche prossime alla rete (estrusioni, scanalature, nervature corte), valuta la forgiatura a freddo multistazione o la forgiatura a caldo.

- Se la lega è difficile da formare a freddo (o le modifiche della sezione sono aggressive), lo stampaggio a caldo a stampo chiuso con una fase di coniatura/rifilatura pianificata è generalmente più sicuro.

Regole di progettazione che rendono prevedibile la forgiatura di piccole parti

La maggior parte dei problemi di "forgiatura di piccole parti" risalgono alla geometria che intrappola il materiale, impone curve strette nel flusso o richiede tolleranze non realistiche come forgiate. Le seguenti regole riducono l'usura dello stampo, stabilizzano il riempimento e rendono coerente il taglio.

Controllare lo sformo, i raggi e la strategia di troncatura

- Sformo del piano sui muri che si staccano dallo stampo. Per l'acciaio, il draft è comunemente citato nel 3–7° gamma, a seconda della profondità e della complessità.

- Evitare bordi taglienti e angoli interni taglienti; utilizzare filetti generosi per mantenere il flusso e morire la vita. Per alcune indicazioni sulla forgiatura dell'acciaio inossidabile, a 0,25 pollici (6,35 mm) il raggio del raccordo viene considerato come punto di riferimento minimo per agevolare il flusso.

- Posiziona la linea di giunzione dove riduce al minimo l'impatto della mancata corrispondenza sulle caratteristiche funzionali e dove il taglio flash è accessibile e ripetibile.

Sii esplicito su cosa è "come forgiato" e cosa è "lavorato a macchina"

Per le parti di piccole dimensioni, raramente è necessario (o economico) ricercare accoppiamenti ultra-resistenti ovunque. Un approccio pratico consiste nell'etichettare solo le caratteristiche critiche per il funzionamento come "rifinitura richiesta" e lasciare che tutto il resto rimanga forgiato.

- Superfici forgiate: nervature, sporgenze e facce non combacianti dove la rete vicina è accettabile.

- Superfici da rifinire: fori dei cuscinetti, superfici di tenuta, filettature di precisione e caratteristiche di riferimento che guidano l'impilamento dell'assieme.

Progettare una gerarchia di funzionalità “facile dal flusso”.

- Mantenere le costole profonde e sottili in modo conservativo; se ne hai bisogno, considera la forgiatura multi-impronta in modo che ogni impressione aumenti progressivamente l'altezza anziché forzare il riempimento completo in un colpo.

- Preferire fori passanti creati mediante perforazione dopo la forgiatura o mediante lavorazione secondaria, piuttosto che provare a formare sottosquadri complessi nello stampo.

- Ove possibile, allineare i percorsi di carico primari con il flusso di grano previsto (uno dei principali vantaggi meccanici della forgiatura).

Un flusso di processo pratico per la forgiatura di piccole parti

Di seguito è riportato un robusto flusso di base che puoi adattare sia che tu stia forgiando a freddo una parte simile a un dispositivo di fissaggio o forgiando a caldo una piccola leva/giogo. La chiave è considerare la rifilatura, il dimensionamento/coniatura e l'ispezione come parte del processo principale, non come ripensamenti.

- Definisci le dimensioni critiche per la qualità (CTQ), i riferimenti e le superfici accettabili come forgiate.

- Seleziona il percorso di forgiatura (freddo/caldo/caldo) in base a CTQ, formabilità della lega e volume.

- Creare una strategia di preforma (soprattutto per lo stampaggio a caldo): distribuire il volume in modo che l'impronta finale si riempia senza eccessiva bava.

- Progettate matrici con spoglia, raggi e linea di giunzione per un rilascio affidabile e un accesso al ritaglio.

- Pianificare le operazioni di rifilatura e calibratura/coniatura; riservarli per caratteristiche che devono essere strette.

- Specificare il trattamento termico (se necessario) e la finitura superficiale (ad esempio, placcatura, rivestimento) dopo la stabilizzazione dimensionale.

- Stabilire un piano di ispezione: controlli del primo articolo, in-process e campionamento finale legato ai CTQ.

Suggerimento: Per la forgiatura di piccoli pezzi in grandi volumi, dedicare più impegno alle prove iniziali degli stampi e ai cicli di misurazione piuttosto che allo smistamento post-processo: la prevenzione è più economica del rilevamento.

Tolleranze e controlli degli strumenti che riducono la variabilità

La dispersione dimensionale nelle piccole parti forgiate solitamente deriva dalla variazione della chiusura dello stampo, dall'usura dello stampo, dall'oscillazione della temperatura (forgiatura a caldo/caldo), dall'incoerenza della lubrificazione (freddo/caldo) e dalla variazione di rifilatura. Puoi mitigarli direttamente con alcuni controlli comprovati.

Utilizzare la coniatura/dimensionamento quando lo spessore è importante

Se lo spessore lungo la linea di giunzione è un CTQ, pianificare una fase di coniatura/dimensionamento. Una nota sulle linee guida per la forgiatura tolleranza di chiusura tipica intorno a ±0,030 pollici , con ±0,010 pollici ottenibile mediante un'operazione di coniatura post-forgiatura (e anche più stretta in casi particolari). Questo è uno schema comune: non "desideri" la forgiatura a caldo in uno spessore ridotto: lo dimensioni.

Pianifica l'usura e la rifinitura come se fossero parte integrante

- Aggiungere quote di taglio esplicite in modo che la rimozione della bava non invada la geometria funzionale.

- Definire una strategia di compensazione dell'usura dello stampo: limiti di usura accettabili, intervalli di rilucidatura e un trigger di misurazione per tagliare nuovamente gli inserti.

- Laddove sono necessari bordi stretti, prendere in considerazione la cesoiatura secondaria o la lavorazione leggera invece di forzare lo stampo di forgiatura a “trattenere” un bordo affilato per lunghe tirature.

Mantenere la temperatura e la lubrificazione all'interno di una fascia stretta

Nella forgiatura a caldo/caldo, un controllo più rigoroso della temperatura riduce la variazione di riempimento e il ridimensionamento; nello stampaggio a freddo, la consistenza del lubrificante riduce i picchi di attrito che causano la dispersione dimensionale e la rottura dell'utensile. Per le parti di piccole dimensioni, piccole oscillazioni possono avere effetti fuori misura poiché i volumi delle funzioni sono piccoli rispetto al volume totale della parte.

Costi e utilizzo dei materiali: dove vince la forgiatura di piccole parti

La forgiatura viene spesso scelta per le parti di piccole dimensioni perché può ridurre gli scarti e i tempi di lavorazione migliorando al tempo stesso la resistenza. I riferimenti alla forgiatura a freddo citano comunemente l'avvicinarsi dell'utilizzo del materiale quasi al 100% in geometrie favorevoli e spesso vengono citate discussioni più ampie sullo stampaggio a freddo 85–95% intervalli di utilizzo a seconda della famiglia di parti e dell'impostazione del processo.

Un semplice esempio numerico (perché la rete vicina è importante)

Supponiamo che una piccola parte in acciaio utilizzi 40 g di materiale finito.

- La lavorazione da barra al 60% di utilizzo consuma circa 66,7 g di brodo (40 g/0,60), creando 26,7 g di scarto per parte.

- Lo stampaggio a freddo con un utilizzo del 95% consuma circa 42,1 g di brodo (40 g/0,95), creando 2,1 g di scarto per parte.

- A 100.000 parti/anno, questa differenza è all’incirca 2,46 tonnellate meno scarti (26,7 g − 2,1 g = 24,6 g risparmiati per pezzo).

Questo è il motivo per cui la forgiatura di pezzi di piccole dimensioni è particolarmente interessante in termini di volume: il delta del materiale si compone rapidamente e le ore di lavorazione diminuiscono quando il pezzo è vicino alla rete.

Quando la forgiatura potrebbe non essere la scelta migliore in termini di costi

- Volumi molto bassi dove il costo dello stampo non può essere ammortizzato.

- Geometrie dominate da sottosquadri profondi o cavità interne complesse (spesso più adatte alla lavorazione meccanica, MIM o fusione).

- L'ultra precisione si adatta ovunque, dove lavorerai la maggior parte delle superfici indipendentemente.

Lista di controllo della qualità per la forgiatura di piccole parti pronte per la produzione

Utilizza questo elenco di controllo per stabilizzare la qualità prima di ridimensionarla. È progettato per cogliere le insidie più comuni nella forgiatura di piccole parti: variazione incontrollata, CTQ poco chiari e sorprese di tolleranza in fase avanzata.

Prima del taglio dell'attrezzatura finale

- CTQ definiti con datums e metodo gage; le superfici non CTQ possono essere esplicitamente forgiate.

- Revisione della bozza e del raccordo della strategia; linea di giunzione e accesso al taglio confermati.

- Le specifiche del materiale includono considerazioni sulla formabilità per il percorso di forgiatura previsto.

Durante le prove

- Misura la chiusura/mancata corrispondenza e i principali CTQ su più risultati, non solo su un singolo campione.

- Confermare la ripetibilità del taglio; verificare la presenza di bave/ribaltamenti che potrebbero compromettere il montaggio.

- Se le unità di spessore/planarità funzionano, convalidare anticipatamente le prestazioni di coniatura/dimensionamento.

In produzione

- Definire un limite di usura e un trigger di rilavorazione per gli stampi; non aspettare che i clienti fuggano per correggere la deriva.

- Utilizza controlli in-process legati ai CTQ (non solo ispezione visiva) e mantieni un semplice piano di reazione quando i valori tendono.

- Separare i contenitori "come forgiato accettabile" dai contenitori "finitura richiesta" per evitare rilavorazioni inutili.

In conclusione: la forgiatura di piccole parti ha successo quando la progettazione per la forgiatura (sformo, raggi, troncatura, rifinitura) viene trattata come parte dell'ingegneria e quando il dimensionamento/coniatura e l'ispezione vengono utilizzati strategicamente per controllare i CTQ senza sottoporre a lavorazione eccessiva l'intero componente.