Massimizzare l'efficienza: strategie di manutenzione per i sistemi di deviatore del misuratore di flusso di massa

2025.03.12

2025.03.12

Notizie del settore

Notizie del settore

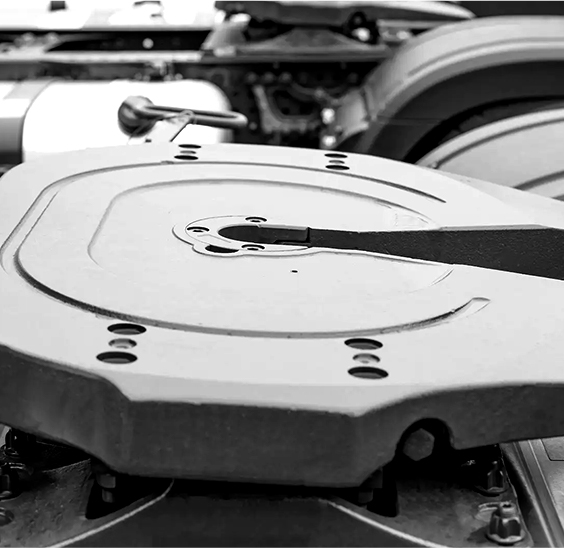

Nei processi industriali in cui la precisione incontra la praticità, il deviatore del misuratore di flusso di massa Si distingue come una centrale elettrica a doppia scoperta, miscela senza soluzione di continuità e routing fluido. Ma come qualsiasi strumento ad alte prestazioni, la sua longevità e affidabilità dipendono dalla manutenzione proattiva. Sia che tu stia gestendo la lavorazione chimica, la produzione farmaceutica o le applicazioni di livello alimentare, capire come risolvere e mantenere questo sistema a base termica è la chiave per evitare i tempi di inattività e ottimizzare le prestazioni. Ci immergiamo nelle considerazioni di manutenzione critica che ogni operatore dovrebbe padroneggiare.

Sensore Fouling: The Silent Accuracy Killer

Al centro del misuratore del flusso di massa, si trova la sua tecnologia di rilevamento termico, che si basa su gradienti di temperatura precisi per calcolare le portate di massa. Tuttavia, i sensori esposti a fluidi carichi di particolato, oli viscosi o media a ridimensionamento affrontano un nemico implacabile: sporcizia. Anche un sottile strato di accumulo può distorcere le letture della temperatura, portando alla deriva della misurazione e al controllo del processo compromesso. Ad esempio, negli impianti di trattamento delle acque reflue che utilizzano il deviatore per dividere i flussi per l'analisi e lo scarico, un sensore sporco potrebbe sottovalutare le portate, rischiando la non conformità con le normative ambientali.

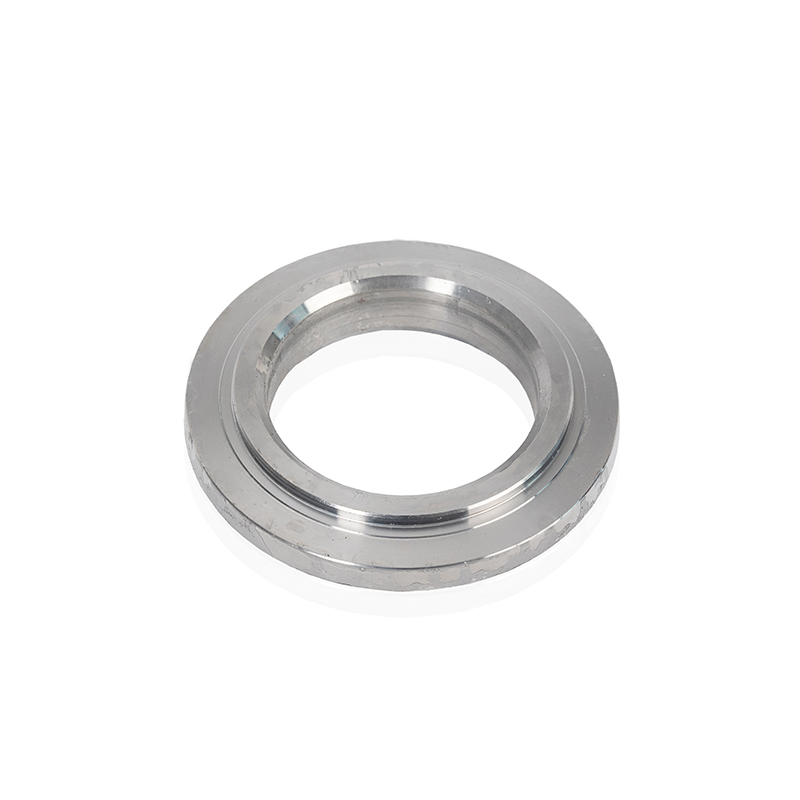

La mitigazione inizia con la selezione del materiale: i rivestimenti in acciaio o chimicamente inerte chimicamente possono resistere alla corrosione e ridurre l'adesione. Ma quando si verifica un fallo, come si affronta senza fermare la produzione? Alcuni sistemi ora incorporano cicli di autopulizia o vibrazioni ad ultrasuoni per rimuovere i detriti. Per altri, i controlli di calibrazione regolari non sono negoziabili. I modelli avanzati offrono persino una verifica in situ, consentendo ai tecnici di convalidare l'accuratezza senza rimuovere il sensore. Abbinalo a software di manutenzione predittivo che contrassegna la deriva graduale e hai una ricetta per l'affidabilità prolungata.

La frequenza di ricalibrazione, tuttavia, rimane un argomento caldo. Mentre i produttori raccomandano assegni annuali, ambienti difficili possono richiedere attenzione trimestrale. La chiave è il bilanciamento delle esigenze di conformità con le realtà operative: una sfida fatta su misura per industrie come i prodotti farmaceutici, in cui 21 CFR Part Conformance richiede percorsi di dati pronti per l'audit.

Attuazione della valvola: garantire la precisione sotto pressione

Il sistema di valvole del deviatore è il suo cavallo di battaglia, dirigendo i fluidi attraverso uno o entrambi i canali con precisione di due secondi. Ma le operazioni ad alto ciclo-pensa a 10.000 attuazioni in una linea di imballaggio, per i limiti anche delle valvole più robuste. L'usura su foche o attuatori può portare a perdite, contaminazione incrociata o distribuzione di flusso irregolare. Nella trasformazione degli alimenti, dove una valvola bloccata potrebbe deviare il prodotto a spreco anziché l'imballaggio, il costo del fallimento è letterale.

La durata del materiale è la prima linea di difesa. I sigilli PTFE eccellono in ambienti corrosivi, mentre le leghe indurite si adattano ai fanghi abrasivi. Tuttavia, i test del ciclo di vita sono essenziali. Quanti cicli può la maniglia della valvola prima che la coppia aumenti o i tempi di risposta in ritardo? Alcuni produttori forniscono indicatori di usura o integrano sensori che monitorano la salute dell'attuatore in tempo reale, alimentando i dati nei sistemi SCADA per avvisi predittivi.

Per i processi critici, la ridondanza non è negoziabile. Le configurazioni a doppia valvola o i meccanismi difettosi (ad es. Attuatori a primavera) assicurano che le perdite di potenza non congelano il medio operazione del divertimento. Immagina una raffineria che utilizza un deviatore del misuratore di flusso di massa per instradare gli idrocarburi: un fallimento della valvola potrebbe significare picchi di pressione catastrofica. Qui, la ridondanza non è solo intelligente, è obbligatoria.

L'immagine più grande: manutenzione come vantaggio competitivo

Il mantenimento di un deviatore del misuratore di flusso di massa non si tratta solo di evitare i guasti, ma si tratta di sbloccare il ROI. Un sistema ben sintonizzato riduce al minimo i rifiuti garantendo campionamento e lavorazione precisi, mentre la manutenzione predittiva taglia i costi di riparazione di emergenza. Prendi una struttura lattiero -casearia utilizzando il deviatore per dividere i flussi di latte per la pastorizzazione e l'imballaggio: un miglioramento del 5% della precisione del flusso potrebbe risparmiare migliaia di materie prime ogni anno.

Man mano che le industrie spingono verso un'automazione più intelligente, il ruolo del deviatore del misuratore di flusso di massa crescerà solo. Integrarlo con piattaforme IoT per la diagnostica remota o l'analisi guidata dall'IA potrebbe trasformare la manutenzione da un lavoro reattivo in una risorsa strategica. Ma per ora, padroneggiare i fondamentali-assistenza sensoriale, vigilanza della valvola e decisioni basate sui dati-rimane il fondamento dell'eccellenza operativa.