Scegliere il giusto materiale di forgiatura per il successo industriale

2025.02.10

2025.02.10

Notizie del settore

Notizie del settore

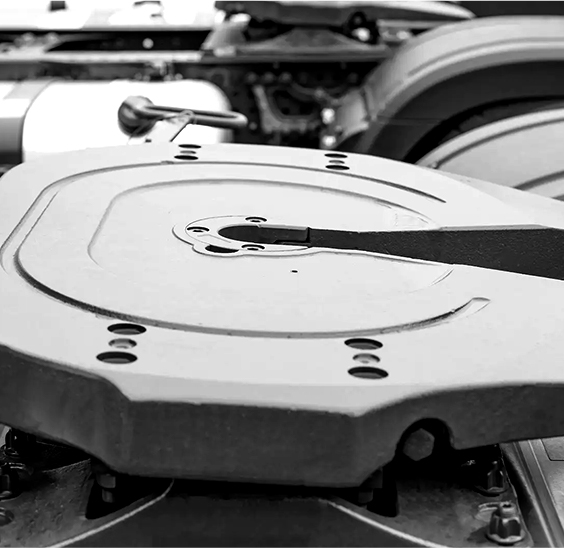

Quando si tratta di Forgiati dello strumento industriale , il materiale che scegli svolge un ruolo fondamentale nel garantire l'affidabilità e le prestazioni del componente nella tua applicazione specifica. Che tu abbia a che fare con sistemi ad alta pressione, macchinari pesanti o apparecchiature aerospaziali, il materiale giusto determinerà non solo la resistenza e la durata del componente, ma anche la sua capacità di resistere alle condizioni impegnative che dovrà affrontare in servizio.

Selezione materiale: la chiave per la forza e l'affidabilità

La scelta del materiale giusto per i tuoi componenti forgiati inizia con la comprensione delle esigenze uniche della tua applicazione. In settori come automobili o aerospaziali, dove lo stress elevato, la resistenza alla fatica e gli estremi della temperatura sono all'ordine del giorno, la selezione di materiali come l'acciaio al carbonio, l'acciaio in lega o il titanio può fare la differenza. Per i componenti che devono sopportare carichi elevati o resistere alla corrosione, possono essere essenziali materiali come acciaio inossidabile o leghe speciali con elementi aggiunti (come il cromo o il nichel).

Non si tratta solo di una forza cruda; L'integrità del materiale svolge un ruolo enorme nel modo in cui la parte funziona sotto pressione. Se forgiato correttamente, la struttura a grana del metallo viene allineata in modo da migliorare la sua resistenza alla propagazione del crack, il che significa che una parte ben intenzionata durerà generalmente più a lungo sotto stress rispetto alle parti fatte attraverso altri metodi. Questo è uno dei motivi per cui le industrie che si basano sulla precisione e sulla durata, come petrolio e gas, mining e difesa, sono priorità ai materiali di forgiatura di alta qualità.

Forgando caldo contro freddo: cosa è giusto per la tua applicazione?

Quando si decide un materiale, è anche importante considerare se la forgiatura calda o la forgiatura a freddo è la scelta migliore per la tua applicazione. La forgiatura calda prevede la modellatura del metallo ad alte temperature, il che consente forme più complesse e migliora il flusso di materiale, rendendolo ideale per leghe più dure e componenti più grandi. Migliora anche le proprietà meccaniche del materiale migliorando la sua struttura a grano, il che può portare a parti significativamente più forti e più durevoli.

D'altra parte, la forgiatura fredda viene in genere utilizzata per i materiali che devono mantenere la loro precisione dimensionale e la finitura superficiale. I componenti a freddo possono avere una migliore durezza superficiale e tolleranze strette, che sono cruciali nei settori in cui la precisione è fondamentale, come elettronica o dispositivi medici. Mentre la forgiatura fredda tende ad essere più efficiente dal punto di vista energetico ed economico per alcuni materiali, la gamma di leghe e dimensioni che può ospitare è più limitata rispetto alla forgiatura a caldo.

Comprendere questi processi di forgiatura e le proprietà materiali che migliorano è essenziale per fare la scelta migliore. Non si tratta semplicemente di selezionare un materiale; Si tratta di sapere come funzionerà nelle condizioni del tuo caso d'uso specifico e se si allinea alle tue esigenze di forza, durata e efficienza in termini di costi.

In che modo l'integrità dei materiali influisce sulle prestazioni in ambienti industriali

Uno dei vantaggi straordinari dei componenti forgiati è la loro integrità del materiale interno. Durante il processo di forgiatura, il metallo subisce forze di compressione che perfezionano la sua struttura a grana interna. Ciò significa meno vuoti, migliore uniformità e un prodotto più robusto. In ambienti industriali in cui i componenti sono soggetti a usura continua, impatto e ciclismo termico, questa integrità interna è preziosa.

Ad esempio, un componente forgiato utilizzato in un'applicazione ad alto calore, come le lame di turbina o i vasi a pressione, funzionerà molto meglio di una parte del cast a causa del flusso di grano superiore e dell'assenza di porosità che può portare a punti deboli. Il risultato è un prodotto in grado di gestire lo stress intenso, resistere alla fatica e mantenere la sua integrità strutturale nel tempo.

Selezionare il materiale giusto per i componenti forgiati è molto più di una questione di raccogliere un metallo dallo scaffale. Implica attentamente la considerazione delle esigenze della tua applicazione, la comprensione delle sfumature delle prestazioni dei materiali e il riconoscimento dei vantaggi dei processi di forgiatura nell'ottimizzazione delle proprietà intrinseche del materiale. Sia che tu abbia bisogno di forza, resistenza alla corrosione o prestazioni ad alta temperatura, il materiale giusto garantirà che i componenti falsi siano in modo affidabile e sostenibile, fornendo valore duraturo per le tue esigenze industriali.