Falli dello strumento industriale: precisione, forza e affidabilità nella produzione moderna

2025.09.05

2025.09.05

Notizie del settore

Notizie del settore

Introduzione

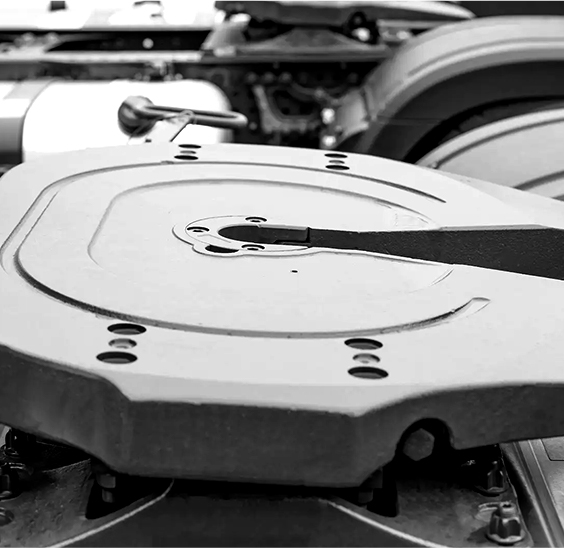

La forgiatura è una delle tecniche di lavorazione dei metalli più antiche e affidabili conosciute dall'umanità, risalendo a migliaia di anni. Oggi, questo processo si è evoluto in un sofisticato metodo di produzione ad alta precisione che è alla base di alcune delle industrie più esigenti in tutto il mondo. I conflitti degli strumenti industriali, in particolare, sono componenti forgiati specializzati progettati per l'uso in strumenti di misurazione, controllo e monitoraggio attraverso una vasta gamma di settori, inclusi la tecnologia aerospaziale, energia, automobilismo, petrolio e gas e medicina.

A differenza dei rinforzi convenzionali che possono concentrarsi su applicazioni strutturali, i forgiati dello strumento danno la priorità alla precisione dimensionale, alla durata e alla resistenza allo stress ambientale. Queste qualità assicurano che i dispositivi di misurazione e i sistemi industriali funzionino in modo affidabile, anche in condizioni estreme.

Cosa sono i forgiamenti dello strumento industriale?

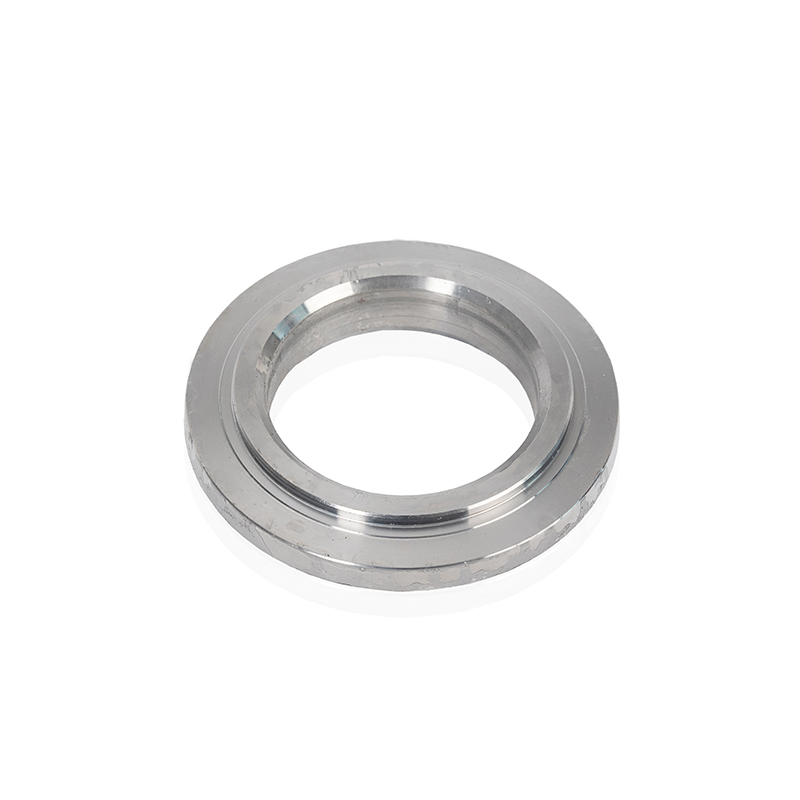

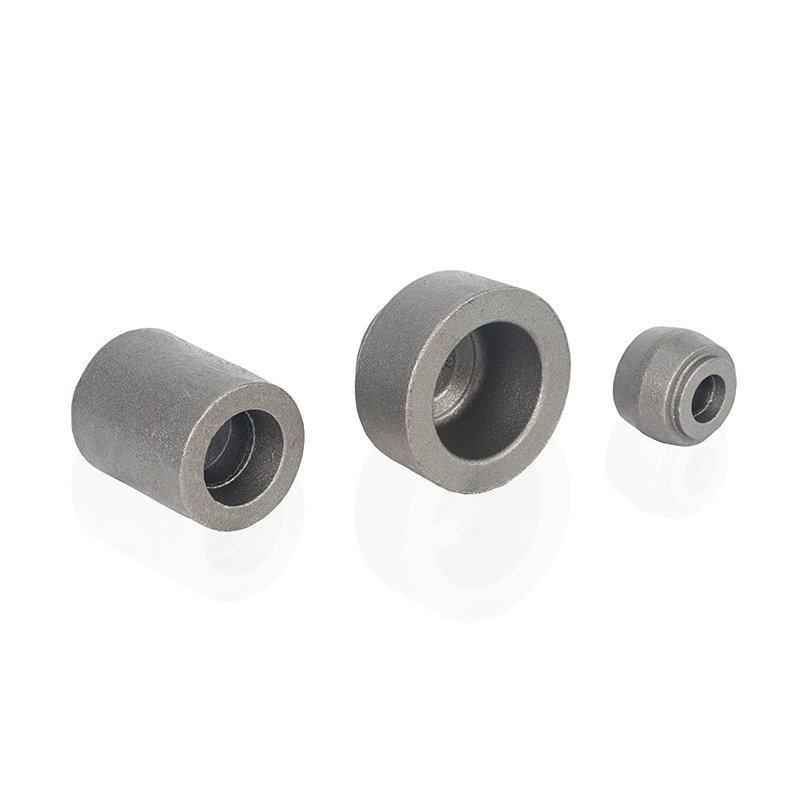

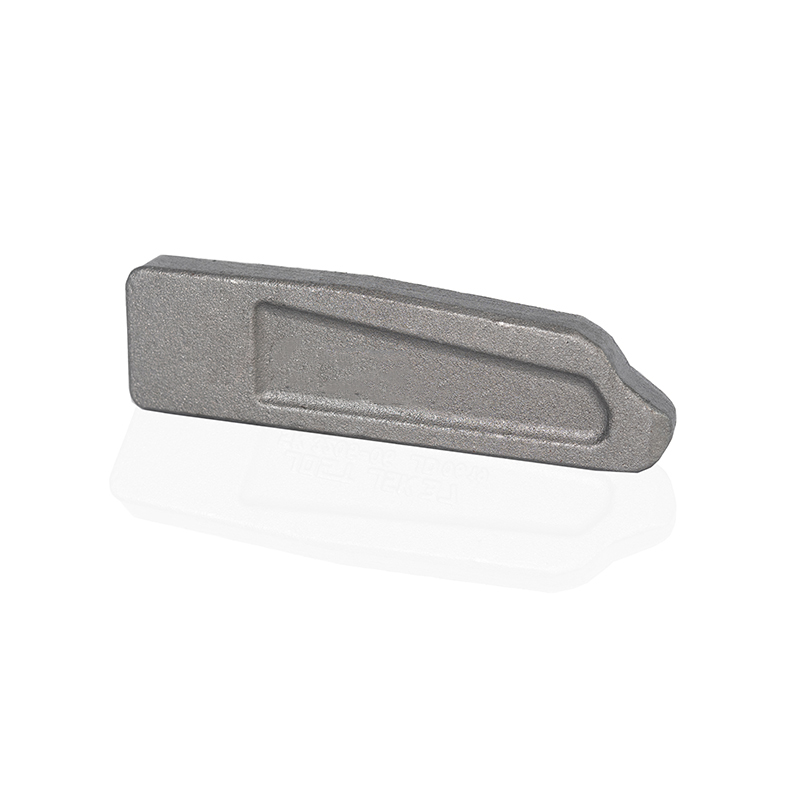

I conflitti dello strumento industriale sono componenti metallici ingegnerizzati con precisione creati attraverso la deformazione controllata di leghe-acciaio inossidabile inossidabile, acciaio al carbonio, nichel, alluminio e titanio-che utilizzano forze compressive. Queste parti forgiate formano elementi critici di dispositivi come:

Pressure e valvole

Contatori e regolatori di flusso

Sensori di temperatura e termowells

Sistemi di controllo e dispositivi di chiusura della sicurezza

Strumentazione aerospaziale e di difesa

Forgiando piuttosto che lanciamento o lavorazione dallo stock, i produttori ottengono una struttura a grana più densa, meno difetti e prestazioni meccaniche migliorate.

Vantaggi chiave dei forgiati nella strumentazione

1. Proprietà meccaniche superiori

Le parti forgiate presentano un'elevata resistenza alla trazione, resistenza e resistenza alla fatica. Ciò è essenziale per gli strumenti sottoposti a vibrazioni costanti, fluttuazioni della pressione o ciclo termico.

2. Affidabilità migliorata in ambienti difficili

Sia in piattaforme di perforazione offshore, centrali nucleari o motori a getto, gli strumenti spesso operano in ambienti corrosivi, ad alta pressione o ad alta temperatura. I componenti forgiati resistono a queste condizioni meglio delle alternative cast o saldate.

3. Precisione dimensionale

Le moderne tecniche di finitura della forgiatura a dieta chiusa e CNC producono tolleranze strette, consentendo ai produttori di soddisfare le rigorose specifiche per alloggi per strumenti, connettori e supporti per sensori.

4. Efficienza materiale

La forgiatura riduce al minimo i rifiuti dei materiali rispetto alla lavorazione da billette solide, alla riduzione dei costi e al supporto di iniziative di sostenibilità nella produzione industriale.

Tipi di tecniche di forgiatura utilizzate nella produzione di strumenti

Forgia aperta-die-die-usato per componenti più grandi e semplici che richiedono proprietà meccaniche superiori e integrità strutturale.

Forging a dieta chiusa (impressione)-produce geometrie precise e complesse ideali per piccole parti dello strumento come corpi di valvole e connettori.

Forgia fredda: migliora la finitura superficiale e la precisione dimensionale, ampiamente utilizzata per i componenti dello strumento di piccole e medie dimensioni.

Forgiata calda: applicata per leghe ad alta resistenza che richiedono un'elevata elaborazione della temperatura per ottenere la conducilità e il raffinamento del grano.

Applicazioni in tutti i settori

Aerospace: alloggiamenti forgiati per avionica, regolatori idraulici e strumenti di controllo.

Olio e gas: collettori forgiati, corpi delle valvole e alloggiamenti del sensore di pressione per la perforazione e il monitoraggio del gasdotto.

Generazione di energia e energia: componenti di controllo della turbina a vapore, strumenti di misurazione della pressione e alloggiamenti del sensore di livello nucleare.

Tecnologia medica: manici per strumenti chirurgici, alloggiamenti di precisione per dispositivi diagnostici e componenti in acciaio inossidabile ad alta resistenza.

Automotive e trasporto: componenti forgiati per il monitoraggio delle emissioni, sistemi di iniezione di carburante e strumenti di controllo della sicurezza.

Materiali utilizzati nei forgiati dello strumento industriale

Acciadi inossidabile (304, 316, 410): eccellente resistenza alla corrosione e resistenza.

Leghe a base di nichel (Inconel, Monel): alta resistenza al calore e all'attacco chimico.

Leghe di titanio: leggero con elevato rapporto forza-peso, critico nelle applicazioni aerospaziali e mediche.

Acciadi di carbonio e lega: equilibrio di tenacità e macchinabilità, ampiamente utilizzato negli strumenti di livello industriale.

Tendenze future nei forgiati dello strumento

Leghe avanzate per ambienti estremi: aumentando l'uso di superelloe e compositi per resistere a temperature più elevate e condizioni corrosive.

Integrazione della produzione digitale: uso di gemelli digitali, AI e simulazione nella progettazione della forgiatura per l'analisi predittiva delle prestazioni.

Sostenibilità e forgiatura verde-Sviluppo di presse per forgiature efficienti dal punto di vista energetico, iniziative di riciclaggio e forgiatura a forma di rete vicina per ridurre i rifiuti.

Tecniche ibride di forgiatura additiva-Combinazione di preformi stampate in 3D con forgiatura tradizionale per geometrie complesse e risparmi sui materiali.

Conclusione

I forgiati di strumenti industriali rappresentano la spina dorsale delle tecnologie di misurazione e controllo di precisione in più settori. La loro combinazione unica di resistenza, durata e precisione dimensionale garantisce il funzionamento sicuro ed efficiente dei sistemi critici. Mentre le industrie spingono i confini in energia, aerospaziale e automazione, la domanda di componenti strumenti forgiati ad alte prestazioni continuerà a crescere.

La forgiatura rimane non solo un processo legacy, ma una tecnologia a prova di futuro, adattarsi con innovazioni digitali, pratiche sostenibili e materiali avanzati per soddisfare le aspettative sempre crescenti dell'industria moderna.