Forgiatura dell'acciaio inossidabile: temperature, metodi e controllo dei difetti

2025.12.26

2025.12.26

Notizie del settore

Notizie del settore

Perché la forgiatura dell'acciaio inossidabile è diversa

La forgiatura dell'acciaio inossidabile è meno tollerante rispetto alla forgiatura degli acciai al carbonio semplici a causa dei gradi inossidabili indurire rapidamente , resistono alla deformazione e possono sviluppare danni alla superficie se la temperatura e la lubrificazione non vengono controllate. I gradi austenitici (come 304/316) generalmente necessitano di temperature di funzionamento a caldo più elevate e di una lubrificazione più robusta; i gradi martensitici (come 410/420) sono più sensibili alla fessurazione se forgiati a freddo; i gradi indurenti per precipitazione (come 17-4PH) richiedono uno stretto controllo termico per preservare la risposta al trattamento termico a valle.

In termini pratici, il successo della forgiatura dell'acciaio inossidabile si riduce a: rimanere nell'intervallo di temperatura corretto, ridurre al minimo il tempo di riscaldamento per evitare problemi di incrostazione/infragilimento, utilizzare matrici e lubrificanti adatti all'elevato attrito e pianificare il trattamento termico post-forgiatura in modo che le proprietà siano ottenute senza distorsioni.

Finestre di temperatura di forgiatura consigliate da Stainless Family

Il modo più rapido per ridurre le fessurazioni e il tonnellaggio eccessivo della pressa è forgiare entro un intervallo di temperature appropriato ed evitare gli "angoli freddi" nella parte finale della corsa. Gli intervalli seguenti sono obiettivi di negozi ampiamente utilizzati; colate e forme di prodotto specifiche possono richiedere aggiustamenti in base ai dati della fabbrica e alle prove di forgiatura.

| Famiglia inossidabile | Gradi di esempio | Inizio fucina (°C) | Finitura forgiatura (°C) | Note che contano nella pratica |

|---|---|---|---|---|

| Austenitico | 304, 316 | 1150–1200 | 900–950 | Elevato attrito; forte incrudimento; riscaldare anziché "spingere freddo". |

| Ferritico | 430 | 1050–1150 | 850–950 | Generalmente più facile dell'austenitico; osserva l'ingrossamento del grano a fuoco alto. |

| Martensitico | 410, 420 | 1050–1150 | 900–950 | Più soggetto a crepe se la temperatura della finitura diminuisce; evitare transizioni brusche negli stampi. |

| Indurimento delle precipitazioni | 17-4PH | 1050–1150 | 900–980 | Uno stretto controllo supporta una risposta coerente all’invecchiamento; documentare i tempi di immersione e di trasferimento. |

Una pratica regola di controllo: se la superficie del pezzo scende al di sotto della temperatura di finitura prevista, il rischio di sovrapposizioni, screpolature dei bordi e carichi elevati aumenta rapidamente. Per molti negozi che forgiano acciaio inossidabile, più riscaldamenti con corse più brevi è più sicuro di una lunga sequenza che termina troppo fredda.

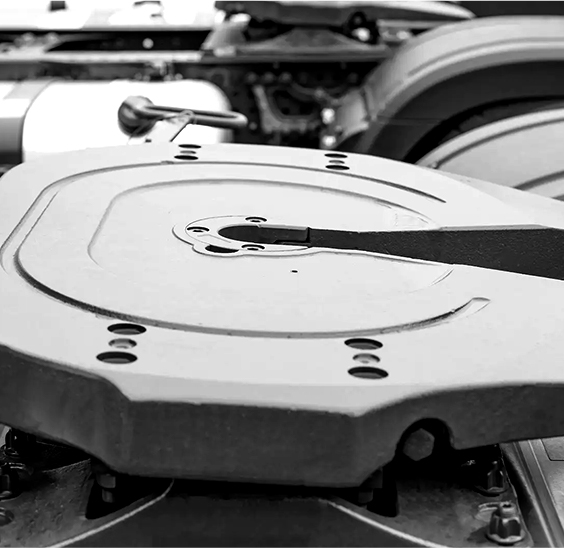

Scegliere il giusto metodo di forgiatura: matrice aperta vs matrice chiusa

La scelta del metodo modifica i costi, le tolleranze ottenibili e il rischio di difetti. La forgiatura dell'acciaio inossidabile in genere trae vantaggio dal controllo a stampo chiuso quando la geometria è complessa, ma lo stampo aperto è spesso superiore per billette di grandi dimensioni e forme più semplici in cui la direzione del flusso del grano è la leva di progettazione principale.

Forgiatura a stampo aperto: ottimale quando l'obiettivo è il flusso e la riduzione del grano

- Utilizzare per alberi, anelli, blocchi e preforme dove è prevista una lavorazione successiva.

- Consente una riduzione cumulativa più elevata con un minor rischio di giri intrappolati rispetto ai monconi per impronte complessi.

- Leva del processo: il controllo della dimensione del morso e della sequenza di rotazione può migliorare materialmente la solidità interna.

Forgiatura a stampo chiuso: ideale quando la ripetibilità e la forma quasi perfetta contano

- Utilizzare per flange, raccordi, staffe e geometrie vicine alla rete critiche per la sicurezza.

- Richiede una lubrificazione robusta perché l'attrito inossidabile può causare problemi di riempimento dello stampo e lacerazioni superficiali.

- I raggi e gli angoli di sformo hanno un impatto fuori misura; i raggi piccoli che funzionano nell'acciaio al carbonio possono favorire i giri nell'acciaio inossidabile.

Progettazione degli stampi e lubrificazione per l'acciaio inossidabile: cosa riduce i difetti

Poiché la forgiatura dell'acciaio inossidabile comporta uno stress di flusso e un attrito maggiori, i dettagli dello stampo che sembrano minori spesso determinano se si ottengono superfici pulite o pieghe e pieghe ricorrenti. Dominano due leve: generosi percorsi del flusso del metallo (raggi, transizioni, spoglia) e lubrificanti che sopravvivono al calore riducendo al contempo il taglio all'interfaccia stampo/parte.

Regole della geometria della matrice che in genere ripagano

- Aumentare i raggi degli angoli ove possibile per evitare brusche inversioni di flusso che creano giri.

- Utilizzare angoli di sformo coerenti per supportare l'espulsione e ridurre il trascinamento della superficie.

- Progettare la capacità di bava e grondaia per evitare la "contropressione" che forza le pieghe nella linea di giunzione.

Pratiche di lubrificazione e trasferimento

In molte applicazioni inossidabili, la lubrificazione non è facoltativa; influisce direttamente sul riempimento, sull'usura dello stampo e sull'integrità della superficie. I negozi utilizzano comunemente lubrificanti a base di grafite o specializzati per alte temperature per la forgiatura a caldo. Dal punto di vista operativo, la chiave è la coerenza: applicare la stessa quantità, alla stessa fascia di temperatura dello stampo, con schemi di spruzzatura controllati, perché la variabilità diventa variabilità nei tassi di difetto.

Un indicatore utile: se la vita del dado diminuisce rapidamente o le superfici mostrano segni di trascinamento, l'attrito effettivo è troppo elevato. La riduzione dell'attrito può ridurre i carichi di formatura richiesti percentuali a doppia cifra nei riempimenti difficili, migliorando sia la durata dell'utensile che la ripetibilità dimensionale.

Controllo dei difetti tipici nella forgiatura dell'acciaio inossidabile

I difetti nell'acciaio inossidabile forgiato spesso sono riconducibili a una delle tre cause principali: temperatura che scende fuori range, flusso di metallo che è costretto a invertirsi o piegarsi e condizioni superficiali che creano siti di innesco di cricche. La tabella seguente collega i difetti comuni ai controlli utilizzabili.

| Difetto | Come appare | Tipica causa principale | Correzione ad alto impatto |

|---|---|---|---|

| Giri/pieghe | Cuciture sovrapposte vicino alle linee di divisione | Inversione di flusso, capacità di flash insufficiente, finitura troppo fredda | Aumenta raggi/sformo; regolare la terra flash; riscaldare prima del riempimento finale |

| Rottura dei bordi | Crepe agli angoli o bordi sottili | Deformazione eccessiva a bassa temperatura; geometria tagliente | Aumentare la temperatura di finitura ; ammorbidire le transizioni; ridurre la riduzione per colpo |

| Strappo superficiale | Superficie irregolare, segni di trascinamento | Elevato attrito; rottura del lubrificante; morire troppo freddo/caldo | Migliorare la pratica dei lubrificanti; stabilizzare la temperatura dello stampo; lucidare le aree critiche dello stampo |

| Riempimento insufficiente | Angoli/caratteristiche mancanti | Volume delle scorte insufficiente; troppo freddo; energia di stampa inadeguata | Volume corretto della preforma; abbreviare i tempi di trasferimento; aggiungere lo stadio bloccante intermedio |

Un esempio pratico: se una flangia in acciaio inossidabile 316 mostra dei giri ricorrenti sulla linea di giunzione, le officine spesso riscontrano miglioramenti aumentando la capacità del canale di scolo e garantendo che l'impronta finale si verifichi sopra ~900–950°C anziché forzare il riempimento dopo che il pezzo si è raffreddato sul manipolatore.

Carichi di stampa, pianificazione della riduzione e incrudimento del lavoro

La forgiatura dell'acciaio inossidabile può richiedere carichi di formatura significativamente più elevati rispetto all'acciaio al carbonio con la stessa geometria a causa della maggiore resistenza a caldo e attrito. L’incrudimento aggiunge un altro vincolo: con il progredire della deformazione, la resistenza apparente allo scorrimento aumenta, soprattutto nei gradi austenitici.

Come pianificare le riduzioni per evitare stalli e cracking

- Utilizzare la deformazione graduale (bordo/blocco/finitura) anziché forzare il riempimento completo in un'impressione.

- Se la parte si raffredda rapidamente, ridurre il "tempo d'aria" tra le manche; i ritardi di trasferimento possono cancellare il margine di temperatura.

- Per sequenze lunghe, pianificare i riscaldamenti; i cicli di riscaldamento sono spesso più economici diversi da rottami, danni allo stampo o sovraccarico della pressa.

Come regola pratica per la stabilità della produzione, impostare i limiti del processo per la temperatura minima di finitura, il tempo massimo di trasferimento e i colpi massimi consentiti per colata. Catturarli come semplici grafici di controllo spesso riduce la ripetizione dei difetti in modo più efficace della sola "sensazione dell'operatore".

Percorsi di trattamento termico post-forgiatura che preservano le proprietà

Nella forgiatura dell'acciaio inossidabile, l'operazione di forgiatura e il trattamento termico costituiscono un unico sistema. La stessa parte che viene forgiata bene può comunque non soddisfare i requisiti prestazionali se il trattamento termico non è allineato alla famiglia di qualità e all'applicazione finale.

Percorsi comuni e pratici per famiglia di classe

- Austenitico (304/316): solubilizzazione e tempra quando la resistenza alla corrosione e la duttilità sono fondamentali; evitare la sensibilizzazione controllando il tempo in intervalli di temperatura che promuovono la precipitazione dei carburi.

- Martensitico (410/420): indurente e rinvenibile per resistenza e usura; gestire la severità dell'estinzione per limitare la distorsione, quindi temperare per stabilizzare.

- 17-4PH: soluzione da trattare secondo necessità, quindi invecchiare fino alla concentrazione desiderata; la cronologia termica coerente della forgiatura precedente supporta una risposta all'invecchiamento prevedibile.

Se la stabilità dimensionale è importante, pianificare in anticipo le attrezzature per il trattamento termico e i sovrametalli di lavorazione. Un piccolo aumento delle scorte di lavorazione può rappresentare una copertura economicamente vantaggiosa contro le distorsioni, soprattutto quando si passa dal prototipo alla produzione.

Controlli di qualità e documentazione che migliorano la resa

I miglioramenti della resa nella forgiatura dell’acciaio inossidabile sono generalmente guidati da controlli disciplinati, non da una risoluzione dei problemi eroica. Anche la semplice documentazione può rivelare la vera causa della ripetizione degli scarti.

Assegni di valore elevato da standardizzare

- Registrare la temperatura della billetta all'uscita del forno e prima del riempimento finale; imporre un limite minimo di temperatura di finitura.

- Tieni traccia delle bande di temperatura dello stampo se la lacerazione della superficie o il riempimento insufficiente variano durante i turni.

- Utilizzare NDT ove appropriato (ad esempio, colorante penetrante per difetti superficiali, UT per integrità interna) e collegare i risultati ai parametri di calore/spostamento.

Un KPI pragmatico per molte linee di forgiatura è il tasso di scarto per tipo di difetto. Quando le sovrapposizioni, le crepe e il riempimento insufficiente vengono separati e analizzati, i cambiamenti del processo diventano misurabili e i miglioramenti possono essere sostenuti anziché episodici.