Fusione vs forgiatura: come scegliere per le parti di macchine ingegneristiche

2026.01.02

2026.01.02

Notizie del settore

Notizie del settore

Fusione vs Forgiatura: cosa cambia nel metallo (e perché è importante)

Queo i clienti chiedono “fusione vs forgiatura”, di solito cercano di ridurre i guasti sul campo e il costo totale, senza specificare eccessivamente la parte. Entrambi i processi possono produrre componenti affidabili, ma creano profili di rischio molto diversi per i macchinari industriali pesanti in cui i carichi sono ciclici, determinati da urti e spesso contaminati da polvere, fanghi o corrosione.

In termini semplici, la fusione forma una parte versando il metallo fuso in uno stampo e lasciandolo solidificare, mentre la forgiatura forma una parte deformando plasticamente il metallo riscaldato sotto forza di compressione (martello o pressa), spesso all'interno degli stampi. Quella differenza nel “come si forma” influenza fortemente la solidità e la coerenza interna.

Implicazioni pratiche che potete aspettarvi nella produzione

- I getti possono ottenere geometrie complesse in modo efficiente (nervature, tasche, cavità interne), ma sono più sensibili ai difetti legati alla solidificazione come il ritiro e la porosità da gas.

- I pezzi forgiati in genere offrono una densità più elevata e una struttura direzionale più forte (spesso descritta come un "flusso del grano" migliorato), che generalmente migliora la fatica e la resistenza agli urti per le parti dei macchinari portanti.

- Entrambi i percorsi richiedono quasi sempre fasi a valle (lavorazione meccanica, trattamento termico e finitura superficiale) per soddisfare tolleranze ristrette e obiettivi di durata utile.

La scelta corretta quindi non riguarda tanto “quale è meglio” quanto l’allineamento della capacità del processo alla modalità di guasto dominante: fessurazione per fatica, frattura da impatto, usura, distorsione, perdita o corrosione.

Prestazioni sotto carichi reali: fatica, impatto e usura

I componenti delle macchine ingegneristiche sono spesso sottoposti a carichi combinati: torsione, flessione, vibrazione, urto. In questo ambiente, la “resistenza media” conta meno della coerenza e della tolleranza ai danni. È qui che le decisioni di fusione o forgiatura influiscono più direttamente sui tempi di attività.

Fatica: il più comune fattore di fallimento a lungo termine

Le cricche da fatica tipicamente iniziano in corrispondenza dei concentratori di stress (raccordi, sedi per chiavetta, fori) e in corrispondenza dei microdifetti. Poiché i getti possono contenere porosità da ritiro o inclusioni se il controllo del processo non è eccellente, la resistenza a fatica può mostrare una dispersione più ampia. La forgiatura, al contrario, offre comunemente una struttura interna più uniforme, riducendo le “incognite” quando il componente viene caricato ripetutamente.

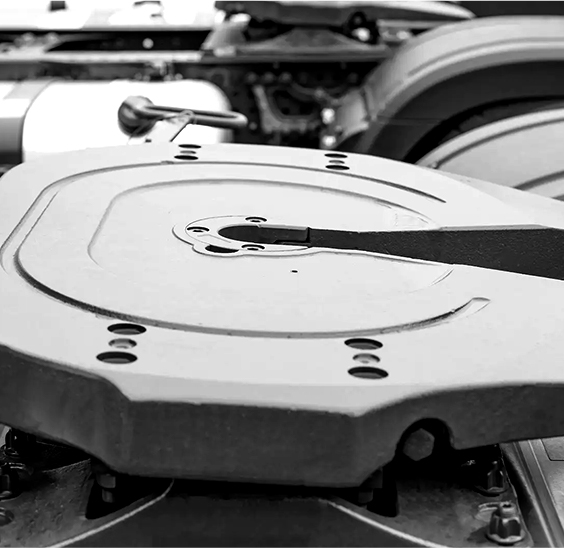

Ad esempio, a forgiatura del piatto oscillante del cambio è una parte in cui le prestazioni stabili dipendono dalla precisione dimensionale e dalla resistenza ai carichi idraulici e meccanici ciclici. In applicazioni come gli escavatori, il costo di un guasto dovuto alla fatica non è rappresentato dal prezzo parziale, ma dai tempi di fermo macchina, dai danni secondari e dalla logistica.

Carico da impatto e shock: quando la tenacità diventa il criterio di selezione

Il carro, la trazione, l'aggancio e gli elementi di trasmissione sono spesso esposti a carichi di impatto improvvisi (colpi di rocce, picchi di coppia di avviamento/arresto, comportamento anomalo dell'operatore). In questi casi, la strategia più sicura è dare priorità alla tenacità e alla tolleranza ai difetti. Quando le conseguenze di una frattura fragile sono elevate, la forgiatura è in genere il punto di partenza a basso rischio perché la deformazione compressiva e il trattamento termico post-forgiatura possono essere progettati per soddisfare obiettivi di tenacità impegnativi.

Usura e durabilità superficiale: dove dominano il trattamento termico e la finitura

La resistenza all'usura è raramente risolta solo dalla scelta del processo. Si ottiene attraverso una combinazione di selezione della lega, trattamento termico (tempra/rinvenimento, cementazione ove appropriato) e finitura superficiale (sabbiatura, molatura, rivestimento protettivo o passivazione per l'acciaio inossidabile). I pezzi fucinati spesso si integrano bene con queste fasi perché il materiale di base è denso e risponde in modo prevedibile durante il trattamento termico e la lavorazione.

Geometria e funzione: quando la fusione può essere la scelta ingegneristica migliore

La fusione non è “inferiore”: è ottimizzata per diverse priorità di progettazione. Se la tua parte necessita di caratteristiche interne complesse, cavità di grandi dimensioni o sezioni a pareti sottili poco pratiche da forgiare, la fusione può offrire la migliore producibilità e il miglior costo.

Caratteristiche del design che favoriscono il casting

- Canali interni o vuoti complessi che richiederebbero una lavorazione estesa da materiale solido.

- Forme altamente integrate destinate a ridurre le operazioni di assemblaggio (più funzioni in un unico corpo).

- Componenti molto grandi in cui la capacità delle attrezzature di forgiatura è un limite e i requisiti di carico sono moderati.

Un approccio pratico utilizzato da molti OEM è la “progettazione per il rischio”: fusione in cui la geometria è dominante e i carichi sono moderati; fucina dove i carichi e la fatica dominano e la geometria è semplice. Se il componente si trova nella trasmissione, nel sottocarro o nel percorso della coppia, la scelta del processo spesso si sposta verso la forgiatura, anche se la fusione sembra più economica sul prezzo unitario.

Difetti e ispezioni: cosa dovrebbero controllare gli acquirenti nella richiesta di offerta

I problemi di qualità più costosi sono quelli che non vengono specificati se non dopo un guasto. Sia che si scelga la fusione o la forgiatura, la richiesta di offerta dovrebbe convertire le "aspettative di qualità" in controlli misurabili: metodo di ispezione, livello di accettazione e tracciabilità.

Rischi di difetti comuni da pianificare

| Argomento | Focalizzazione sul casting | Forgiare la concentrazione |

|---|---|---|

| Solidità interna | Controllare la porosità e il ritiro; validare con radiografia/UT ove richiesto | Controllare giri, pieghe e raffiche interne; convalidare con UT per le parti critiche per la sicurezza |

| Integrità della superficie | Gestire inclusioni superficiali e sabbia/incrostazioni; la pianificazione del sovrametallo di lavorazione è importante | Gestire la scala e il decarb; la granigliatura/molatura può stabilizzare le condizioni della superficie |

| Stabilità dimensionale | Controllare la distorsione della solidificazione; aspettarsi una lavorazione post-processo per accoppiamenti stretti | Controllare la distorsione del trattamento termico della forgiatura; definire la strategia di Riferimento per la lavorazione |

| Proprietà meccaniche | La dispersione delle proprietà può essere maggiore se i difetti variano; specificare coupon/località di prova | Le proprietà sono in genere più ripetibili; specificare il trattamento termico e la finestra di durezza |

Dal punto di vista dell'acquirente, la leva di qualità più efficace è richiedere un piano di ispezione allineato alla modalità di guasto: UT per discontinuità interne in cui la fatica è critica, particelle magnetiche o coloranti penetranti per il rischio di fessurazione superficiale, oltre alla verifica della durezza e della microstruttura dopo il trattamento termico.

Costi e tempi di consegna: confronto tra il percorso di produzione reale

I confronti dei prezzi unitari possono essere fuorvianti perché spesso ignorano le operazioni secondarie e il rischio di qualità. Il confronto migliore è l'intero percorso di produzione: lavorazione delle materie prime, formazione del trattamento termico, lavorazione, ispezione, rischio di scarti.

Da dove in genere provengono i costi

- Utensili: gli stampi per fusione e per forgiatura sono entrambi veri e propri investimenti; gli stampi per forgiatura spesso si ammortizzano più velocemente quando i volumi sono stabili e i requisiti di qualità sono elevati.

- Lavorazione: le fusioni possono ridurre la lavorazione se la geometria è vicina alla rete, ma la lavorazione può aumentare se è necessario materiale aggiuntivo per "ripulire" le superfici o rimuovere i difetti.

- Scarti e rilavorazioni: un piccolo aumento degli scarti dovuti a difetti può cancellare qualsiasi risparmio nominale, soprattutto nelle lavorazioni ad alto valore.

Se si acquistano parti nel percorso di carico (supporti degli ingranaggi, elementi di trazione, interfacce di trasmissione), spesso è più economico iniziare da una forgiatura perché si riduce la probabilità di guasti dovuti a difetti dopo la lavorazione meccanica e il trattamento termico. Questo è uno dei motivi per cui molti OEM standardizzano i pezzi grezzi forgiati per i sistemi critici e poi li lavorano fino alla tolleranza finale.

Se si stanno valutando fornitori di pezzi grezzi forgiati o pezzi finiti, è utile rivedere la loro catena di processo in un unico posto (ispezione lavorazione meccanica trattamento termico di forgiatura). Per riferimento, il ns pezzi fucinati di macchinari di ingegneria il programma è progettato attorno a quel percorso integrato in modo che gli obiettivi dimensionali e le proprietà meccaniche siano sviluppati insieme anziché in fasi di subappalto separate.

Una pratica lista di controllo per la selezione tra fusione e forgiatura

Utilizza la lista di controllo seguente per prendere una decisione in modo che sia l'ingegneria che l'approvvigionamento possano supportarli. È progettato per evitare due errori comuni: scegliere la fusione per una parte critica per la fatica o scegliere la forgiatura quando la geometria è il vero fattore determinante e i carichi sono moderati.

- Qual è il carico dominante: fatica ciclica, impatto singolo o carico statico?

- Qual è la conseguenza del guasto: perdita fastidiosa, evento di inattività o pericolo critico per la sicurezza?

- La parte richiede cavità interne/geometrie complesse che non possono essere lavorate economicamente da una forgiatura?

- Siete disposti a specificare e pagare le NDT per controllare il rischio di difetti (UT/RT/PT/MT)?

- La parte sarà trattata termicamente e hai una durezza definita o una finestra microstrutturale?

- Quale profilo di volume vi aspettate (pilota, rampa, stato stazionario) e quanto è sensibile il programma all'ammortamento degli utensili?

Regola pratica: se il componente si trova nel percorso della coppia o nel sottocarro ed è sottoposto a cicli di carico ripetuti, la forgiatura è solitamente la linea di base più solida; se la complessità della geometria prevale e i carichi sono moderati, il lancio può essere la linea di base più efficiente.

Applicazione della decisione a parti tipiche di macchinari di ingegneria

Di seguito sono riportati alcuni esempi che mostrano come viene comunemente effettuata la scelta tra fusione e forgiatura per parti che assomigliano a quelle fornite da molti OEM del settore edile e del movimento terra. Il punto non è forzare una risposta, ma mostrare come la modalità di fallimento e la geometria guidano la decisione.

| Esempio di parte | Tipica direzione decisionale | Perché |

|---|---|---|

| Porta ingranaggi/mozzo con trasmissione della coppia | Forgiatura favorita | Carichi ciclici elevati; bassa tolleranza ai difetti interni; necessita di una risposta stabile al trattamento termico |

| Interfaccia piatto oscillante/azionamento idraulico | Forgiatura favorita | Precisione della fatica; controllo della distorsione attraverso il piano di lavorazione integrato del trattamento termico |

| Abitazione complessa con passaggi interni | Casting favorito | Guidato dalla geometria; costoso da lavorare dal pieno; il casting può ridurre le operazioni |

| Piastra antiusura/componente simile a un raschiatore | Dipende dalla strategia di usura | Se la fatica da impatto è elevata, la forgiatura del trattamento termico aiuta; se la geometria è semplice, il costo può prevalere |

Come riferimento concreto, comunemente vediamo parti di macchinari forgiati nell'ordine dei chilogrammi a una cifra, dove la fatica e le prestazioni all'impatto giustificano una linea di base di forgiatura, ad esempio componenti come un raschiatore per trasportatore a tramoggia finitrice a 5,5–7 kg o un piatto oscillante del cambio dell'escavatore a 3–5 kg , dove la scelta dei materiali e la lavorazione a valle sono progettati per le condizioni di servizio piuttosto che solo per il costo iniziale.

Trasformare la scelta in un programma di fornitura affidabile: cosa forniamo come produttore di forgiati

Una volta selezionata la forgiatura, il rischio successivo è l'esecuzione: riscaldamento incoerente, deformazione incontrollata o debole integrazione tra forgiatura, trattamento termico e lavorazione. Un fornitore qualificato dovrebbe essere in grado di mostrare come viene controllata ogni fase e come l'ispezione verifica le caratteristiche critiche.

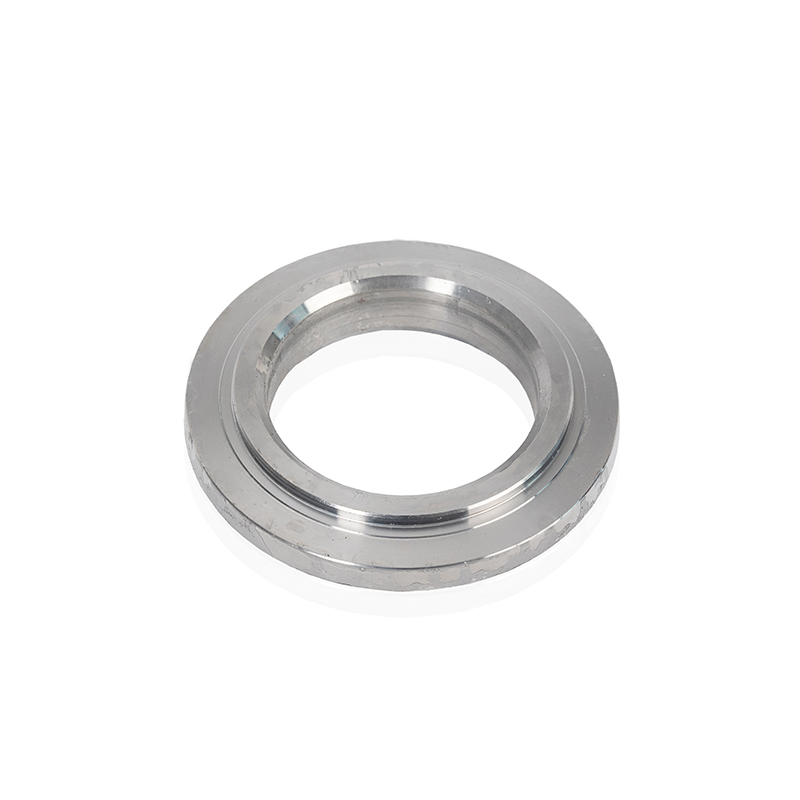

Il nostro approccio consiste nel mantenere le fasi principali all'interno di un'unica catena di produzione controllata (lavorazione degli stampi, segatura, forgiatura, trattamento termico, lavorazione meccanica, ispezione e imballaggio), in modo che gli obiettivi metallurgici e quelli dimensionali non siano gestiti in modo isolato. Ciò è particolarmente importante per parti come il forgiatura del supporto dell'ingranaggio planetario , dove il trasferimento della coppia, l'adattamento e le prestazioni a fatica sono collegati sia al trattamento termico che alla strategia del dato di lavorazione finale.

Capacità e capacità downstream (utili per gli acquirenti che gestiscono il rischio e i tempi di consegna)

- Scala di forgiatura: nove linee di produzione di forgiatura con capacità annua dichiarata di 25.000 tonnellate per fornitura in serie stabile.

- Trattamento termico: cinque linee di trattamento termico più apparecchiature per soluzioni inossidabili con capacità annua dichiarata di 15.000 tonnellate , supportando gli obiettivi di resistenza/tenacità/usura.

- Lavorazione: 34 torni CNC and otto centri di lavoro , supportando dati e tolleranze coerenti fino alla consegna del pezzo finito.

Se si sta valutando una nuova parte, un pratico passaggio successivo consiste nel condividere il caso di carico, il materiale target (acciaio al carbonio, acciaio legato o inossidabile) ed eventuali requisiti di ispezione. Possiamo quindi consigliare se la forgiatura a stampo aperto, chiuso o a impressione è il percorso più economico e se è necessaria una finitura aggiuntiva (sabbiatura, rettifica, rivestimento o passivazione) per adattarsi all'ambiente. I dettagli delle nostre offerte standard sono elencati di seguito forgiati di macchinari per l'ingegneria personalizzata , che possono essere utilizzati come parti di riferimento durante la creazione del pacchetto RFQ.